一、MES工单业务流程的定义

MES工单业务流程是制造执行系统(MES)中连接生产计划(ERP)与现场执行的核心流程,通过将企业级生产计划分解为工序级可执行任务(即“工单”),并对工单的创建、下发、执行、报工、完工等全生命周期进行动态管控,实现生产过程“透明化、可控化、可追溯化”。其本质是“计划落地的载体”与“执行数据的源头”,确保生产任务按交期、质量、成本要求高效完成。

一、MES工单流程核心环节

MES工单业务流程围绕“计划→执行→反馈→闭环”逻辑展开,包含以下6个核心环节,各环节通过系统实现数据联动与流程闭环:

1.工单创建与分解

(1)触发源:

接收ERP系统下发的生产订单(含产品型号、数量、交期、BOM清单),或手动创建紧急插单/返工工单。

(2)核心动作:

订单拆分:将生产订单按工艺路线分解为工序级工单(如“总装订单”拆分为“焊接工单→涂装工单→装配工单”),明确每个工单的生产单元(车间/产线)、物料需求、设备资源、标准工时。

工单排程:基于设备产能、物料齐套性、优先级规则(如“交期优先”“最小换型成本”),生成工单执行计划(甘特图形式),并分配至具体班组/操作工。

关键数据:工单编号(唯一标识)、产品编码、数量、计划开工/完工时间、工序序列、物料清单(BOM)、质量标准。

2.工单下发与派工

(1)触发条件:

工单排程确认后,或满足“物料齐套、设备空闲、人员到位”等前置条件。

(2)核心动作:

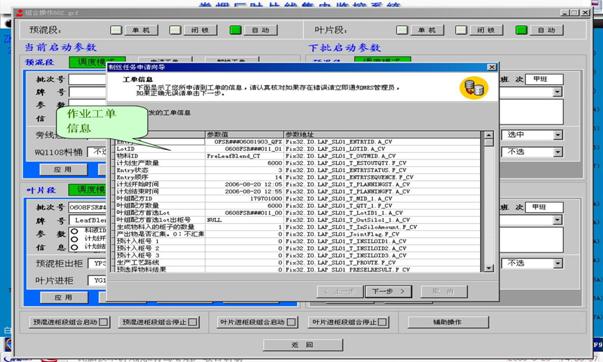

电子工单下发:系统将工单信息(含工艺图纸、SOP作业指导书)推送至生产单元终端(如产线触摸屏、操作工PDA),替代纸质工单。

派工确认:操作工通过终端“签收”工单,系统记录派工时间与责任人,确保任务明确。

关键控制:未齐套物料的工单自动“冻结”,避免无效派工;紧急插单可设置“高优先级”,自动调整排程顺序。

3.生产执行与数据采集

核心动作:操作工按工单要求执行生产,系统通过自动采集+手动录入获取实时数据:

自动采集:通过PLC、传感器、设备联网(如CNC机床、机器人)采集生产数量(如“已加工50件”)、设备状态(运行/停机)、工艺参数(温度、压力、转速)。

手动录入:操作工通过PDA扫码录入开工/完工时间、物料消耗(如“领用钢板10张”)、不合格品数量及原因(如“尺寸超差3件”)。

实时监控:工单状态实时更新为“执行中”“暂停”(如设备故障)或“待料”,管理层通过MES看板监控进度(如“工单完成率80%”“距交期剩余2小时”)。

4.生产报工与过程检验

(1)报工触发:

工单工序完成后,操作工发起报工申请,提交实际产量、工时、物料消耗、质量数据。

(2)核心动作:

自检/互检:操作工上传自检数据(如“尺寸检测结果”),质检员通过系统录入专检数据,判定“合格/返工/报废”。

数据校验:系统自动校验报工数据与工单计划的一致性(如“实际产量是否超计划”“工时是否在标准范围内”),异常时触发审核流程。

关键结果:报工通过后,工单状态更新为“工序完工”,系统自动流转至下一工序(如“焊接工单完工→自动下发涂装工单”)。

5.异常处理与工单调整

(1)典型异常场景:

设备故障、物料短缺、质量异常、紧急插单。

(2)处理流程:

异常上报:操作工通过系统提交异常(如“设备停机”),选择原因(如“轴承损坏”)并上传现场照片。

调度响应:生产调度员接收异常警报,动态调整工单(如“将工单转移至备用设备”“延长工单交期并通知销售部”)。

闭环记录:异常处理完成后,系统记录解决方案(如“更换轴承”)及影响(如“延误2小时”),更新工单计划。

6.工单完工与入库

(1)触发条件:

工单所有工序完成,质量检验合格,产量达到计划数量。

(2)核心动作:

完工确认:生产主管审核工单数据(产量、工时、质量),确认“工单完工”,系统生成完工报告(含实际成本、合格率、设备利用率)。

入库对接:工单完工数据自动同步至WMS系统,生成入库单,成品经仓库扫码确认后完成入库,工单状态更新为“已结案”。

数据归档:工单全流程数据(计划vs实际、异常记录、质量追溯信息)归档至MES数据库,支撑后续分析(如“工单成本核算”“工艺优化”)。

二、MES工单关键角色及职责

工单业务流程涉及多部门协同,各角色职责明确,确保流程顺畅执行:

角色 | 所属部门 | 核心职责 | 典型操作 |

生产计划员 | 生产计划部 | 接收ERP订单,分解工单并排程,确保交期达成。 | 创建工单、调整排程顺序、设置工单优先级(如“紧急订单优先生产”)。 |

生产调度员 | 生产车间 | 监控工单执行进度,处理异常(设备故障、物料短缺),协调资源调度。 | 下发工单、调整工单产线、处理紧急插单、记录异常处理结果。 |

操作工 | 生产车间 | 接收工单任务,执行生产操作,录入报工数据,上报异常。 | 签收工单、扫码报工(录入产量/工时)、上传自检数据、提交设备故障警报。 |

质检员 | 质量部 | 对工单产品进行过程检验与最终检验,判定质量结果。 | 录入检验数据(如“尺寸合格”“外观缺陷2处”)、判定返工/报废、生成质量报告。 |

设备管理员 | 设备部 | 保障设备正常运行,响应工单执行中的设备故障维修。 | 接收设备故障工单、安排维修、记录维修结果(如“更换传感器后恢复正常”)。 |

仓库管理员 | 仓储部 | 按工单需求配送物料,接收完工产品入库。 | 确认物料齐套性、扫码发料、接收成品并办理入库(同步WMS系统)。 |

生产经理 | 生产管理部 | 监控整体工单执行效率,分析瓶颈并优化流程。 | 查看工单达成率报表、分析延误原因(如“设备OEE低导致工单延期”)、推动改进措施。 |

三、MES工单典型场景

MES工单业务流程需适配不同制造业场景(离散/流程)及异常情况,以下为典型应用案例:

1.离散制造业:多工序工单流转(如汽车零部件生产)

(1)场景描述:某汽车发动机缸体生产,工单需经过“铸造→ machining(加工)→ 装配→ 测试”4道工序,每道工序由不同车间执行。

(2)流程特点:

工单按工序拆分,上一工序完工后自动触发下一工序工单下发(如“铸造工单完工→ 自动下发 machining工单”)。

工序间通过“在制品转运单”关联,系统跟踪在制品位置(如“缸体已从铸造车间转运至 machining车间”)。

(3)价值:工序交接时间从传统2小时缩短至30分钟,在制品库存减少40%。

2.流程制造业:批次工单与连续生产(如化工/食品)

(1)场景描述:某饮料生产线生产“可乐”批次工单,需按“配料→ 灌装→ 贴标→ 包装”连续执行,中途不可中断。

(2)流程特点:

工单按批次管理(如“批次L20231001”),记录原料批次(如“糖浆A001”)、工艺参数(灌装温度85℃),支持全链路追溯。

连续生产中,系统按“生产节拍”自动报工(如“每分钟灌装500瓶,自动累计产量”),无需人工干预。

(3)价值:批次质量追溯时间从4小时缩短至10分钟,满足食品行业合规要求。

3.紧急插单与工单优先级调整

(1)场景描述:某电子厂接到客户紧急订单(交期2天,正常周期5天),需插入现有生产计划。

(2)流程处理:

计划员创建“紧急工单”,设置优先级为“最高”,系统自动重新排程,将原工单延后2小时。

调度员通过MES看板通知相关车间,优先保障紧急工单物料配送(如“优先领用芯片物料”)和设备资源(如“锁定1号SMT产线”)。

(3)结果:紧急订单按时交付,原工单仅延误1小时,客户满意度提升30%。

4.质量异常与返工工单处理

(1)场景描述:某机械加工工单在检验时发现“10件产品尺寸超差”,需启动返工。

(2)流程处理:

质检员在系统中标记“不合格品”,选择原因“刀具磨损”,触发“返工工单”自动创建,关联原工单信息(如“原工单W20231008”)。

返工工单下发至“返工工位”,操作工完成修复后重新报工,系统记录“返工工时”“返工物料消耗”,纳入成本核算。

(3)价值:返工流程标准化,质量问题追溯效率提升80%,返工成本降低25%。

总结

MES工单业务流程是生产执行的“神经中枢”,通过全流程数字化、实时数据采集、动态协同,解决了传统“计划与执行脱节、数据滞后、质量追溯难”等问题。其核心价值在于:

效率提升:工单流转周期缩短30%-50%,生产响应速度显著加快;

质量可控:全流程数据追溯,质量问题定位时间从“天级”降至“分钟级”;

成本优化:减少在制品积压、无效工时与物料浪费,工单综合成本降低15%-20%。

随着智能制造的推进,工单流程将进一步与AI(智能排产)、数字孪生(虚拟工单预演)融合,向“自主化、预测化”方向升级,成为柔性生产与个性化定制的核心支撑。

温馨提示:

乾元坤和专业从事MES系统定制开发服务,可以针对用户需求,专业定制个性化的MES解决方案,您如果还有任何疑问,欢迎联系乾元坤和MES系统开发技术工程师,他们会给您详细的解答。