一、烟花爆竹行业MES系统的定义

烟花爆竹行业MES系统(Manufacturing Execution System)是针对烟花爆竹高危生产特性,融合实时安全监控、工艺参数闭环控制、全流程合规追溯的专业化制造执行系统。其核心目标是通过物联网感知、防爆型边缘计算、AI风险预警等技术,实现从原料入库、药物混合、造粒、装药、组装到成品出库的全流程数字化管控,满足《烟花爆竹安全管理条例》《烟花爆竹生产经营安全规定》等法规要求,将“人、机、料、法、环、测”六要素纳入安全管控体系,推动行业从“经验驱动”向“数据驱动”转型。

二、烟花爆竹行业管理的痛点

1.安全风险管控难度大

药物混合、装药等危险工序依赖人工操作,某企业因操作工未按规程控制铝粉细度(超标200目),导致静电引燃事故,造成3人伤亡,直接损失800万元。

工房超员超量普遍:某礼花弹生产企业中转库违规存放半成品(核定500发,实际1200发),遇雷击引发爆炸,波及周边300米范围。

2.工艺参数优化滞后

依赖老师傅经验调整药物配比(如黑火药中硝酸钾含量±5%),某企业因硫磺配比过高(设计10%,实际15%),导致产品燃放时炸筒率达8%,被客户索赔200万元。

生产数据纸质记录:某企业因未记录引火线烘干温度(要求60±5℃,实际75℃),导致引火线燃速超标,引发连锁爆炸。

3.合规追溯链条断裂

原料流向不清:某企业使用非法氯酸钾(国家明令禁止)生产爆竹,因无采购记录,追溯耗时72小时,被应急管理部门吊销许可证。

成品追溯困难:终端市场出现“三无产品”,需追溯生产批次,但纸质单据丢失,无法证明合规性,企业被罚款500万元。

4设备防爆与维护缺失

普通电机未做防爆处理:某企业药物粉碎车间电机火花引燃粉尘,爆炸导致车间坍塌,修复成本1200万元。

防雷防静电措施失效:某企业因未定期检测接地电阻(超标至30Ω,要求≤10Ω),雷雨天气引发药物仓库静电放电,造成重大火灾。

5.环保与能耗压力

药物废水直排:某企业含铅废水(超标50倍)渗入地下,被环保部门勒令停产整改,整改成本超600万元。

烘干工序能耗高:传统燃煤烘干炉吨产品能耗达800kW·h,远超行业标杆的500kW·h。

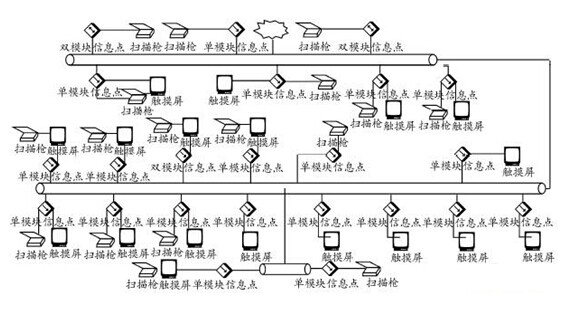

工厂MES 系统硬件架构

三、烟花爆竹行业MES系统的需求分析

1.核心需求

(1)全流程安全监控:部署防爆型传感器(温度、压力、粉尘浓度),实现危险工序秒级数据采集,当药物混合温度超50℃时,自动触发停机并启动喷淋系统。

(2)工艺参数智能优化:集成AI算法(如神经网络模型),基于历史数据推荐最优配比(如硝酸钾75%、硫磺10%、炭粉15%),确保药物敏感度控制在安全阈值内(摩擦感度≤60%)。

(3)合规追溯闭环:采用“一物一码”技术,记录原料采购(如硝酸钾流向登记)、生产过程(各工序参数)、成品销售(流向信息化管理),满足《烟花爆竹流向登记通用规范》要求。

(3)设备本质安全:对接防爆电机、防静电工器具,实时监测设备运行状态(如接地电阻、电机温度),防雷设施定期检测提醒(周期≤6个月)。

2.用户需求

(1)安全管理部门:实时监控危险工房人员数量(超员预警)、药物存量(超量报警),应急演练记录管理(每年≥4次)。

(2)生产车间:工艺参数自动推送至工位终端(如装药机转速15r/min),异常时声光报警(如引火线拉伸强度不足2.5N)。

(3)监管部门:数据对接应急管理平台,自动生成合规报表(如安全生产责任险投保记录、从业人员培训考核档案)。

四、烟花爆竹行业MES系统的系统设计

1.设计原则

(1)安全优先:所有硬件符合《烟花爆竹工程设计安全规范》(GB50161),传感器防爆等级≥Ex dⅡCT6,数据传输采用光纤冗余网络(防电磁干扰)。

(2)实时性:关键工序数据采集周期≤1秒,异常响应时间≤10秒(如药物超温停机)。

(3)合规性:内置法规数据库(自动更新《烟花爆竹安全管理条例》等),生成可追溯的电子台账(保存≥2年)。

2.关键技术

(1)防爆型物联网:采用本安型RFID标签(耐受-40℃~85℃)、隔爆型摄像头(防护等级IP68),实现危险区域全覆盖。

(2)AI风险预警:基于LSTM神经网络预测药物混合风险(如铝粉粒度与静电电压关联性分析),预警准确率≥92%。

(3)数字孪生:构建虚拟生产车间,模拟不同工艺参数下的安全状态(如改变氧化剂配比后的爆炸风险评估)。

五、烟花爆竹行业MES系统的架构设计

采用“三层防爆架构”(符合AQ4101标准):

1.感知层

部署防爆传感器:温度(±0.5℃精度)、压力(0~1MPa)、粉尘浓度(0~1000mg/m³)、人员定位标签(UWB技术,定位精度≤1米)。

防爆仪表:本安型PLC(S7-1200 EX)、隔爆型人机界面(HMI)。

2.边缘层

防爆边缘网关(华为IE4000 EX):实时处理传感器数据,执行本地逻辑(如超温停机),断网时本地缓存数据(≥72小时)。

安全隔离:通过工业防火墙(研华ISG-1000)与生产网络隔离,防止外部攻击。

3.应用层

(1)安全管控平台:危险工房监控、人员定位、应急指挥模块。

(2)生产执行系统:工艺管理、质量追溯、设备维护模块。

(3)合规管理系统:安全培训记录、隐患排查、环保监测模块。

六、烟花爆竹行业MES系统的功能模块

1.生产管理

实现从原料(如火药、纸筒)投料到成品(烟花/爆竹)包装的全流程管控,动态调整生产计划以应对安全检查或订单变更。

(1)动态排产与调度

根据设备安全状态(如防爆等级)、物料库存(如火药余量)自动生成排产计划。

烟花厂通过MES系统优化装药工序排程,减少设备空转时间15%。

(2)工序级监控

实时采集装药量、引线长度等关键参数,对比工艺标准自动预警偏差。

爆竹企业通过MES系统监控干燥工序温度,避免因超温引发爆炸风险。

(3)异常响应机制

设备故障或安全参数超标时,系统自动触发停机并推送应急预案。

企业通过异常响应模块将安全事故率降低40%。

2.安全监控

集成物联网传感器与AI算法,实时监测环境参数与设备状态,预防爆炸、火灾等安全事故。

(1)环境参数监测

部署温湿度、可燃气体(如甲烷)、静电传感器,数据实时上传至MES系统。

通过MES系统监测装药车间静电值,超标时自动启动除静电设备。

(2)设备安全状态监控

监控装药机、引线机等设备的防爆性能、运行温度,预测性维护减少故障。

企业通过设备监控模块提前1周预测装药机轴承故障,避免停产损失。

(3)安全联锁控制

与消防系统、通风设备联动,超标时自动启动应急流程(如切断电源、开启排风)。

通过MES系统联锁控制,将火灾响应时间缩短至30秒内。

3.合规管理

自动对接政府监管平台(如流向管理系统),确保生产许可、产品流向登记符合《烟花爆竹安全管理条例》。

(1)许可管理

记录生产许可证、运输许可证有效期,到期前自动提醒并生成续期申请。

通过MES系统避免因许可证过期导致的停产,年节省损失超50万元。

(2)流向登记

通过RFID或二维码记录产品出库、运输、销售全流程,数据实时同步至监管平台。

企业通过流向登记模块将产品追溯时间从7天缩短至10分钟。

(3)合规报告生成

自动生成安全检查报告、环保排放报告,支持监管部门在线核查。

通过MES系统合规模块,年度安全检查通过率提升至100%。

4.质量追溯管理

基于区块链技术记录产品全链路数据,支持问题批次秒级定位与召回。

(1)原料追溯

记录火药、纸筒等原料的供应商、批次号、质检报告,确保来源合规。

通过MES系统追溯到某批次火药含硫量超标,及时召回问题产品。

(2)工艺参数存证

区块链存证装药量、干燥温度等关键参数,确保数据不可篡改。

效果:某企业通过工艺参数存证模块,将质量纠纷处理时间缩短80%。

(3)成品追溯

通过二维码或RFID标签记录成品批次、销售去向,支持消费者扫码查询安全信息。

通过成品追溯模块提升消费者信任度,年销量增长25%。

5.设备管理

实现设备全生命周期管理,通过预测性维护降低故障率,提升设备利用率。

(1)设备档案与监控

建立设备型号、维修历史、防爆等级等档案,实时监测运行状态(如振动、温度)。

通过MES系统监控引线机轴承温度,提前2周预测故障。

(2)预测性维护计划

根据设备负载率、历史故障数据生成维护日程,减少非计划停机。

企业通过预测性维护模块将设备故障率降低30%,维护成本下降20%。

(3)能效优化

分析设备能耗数据,优化干燥工序温度、装药机运行参数。

通过设备能效管理,吨产品电耗降低12%。

6.物料管理

实现火药、纸筒等危险物料的精准配比与动态库存控制,避免浪费或安全隐患。

(1)智能配料系统

根据配方自动控制火药投放量,减少人为误差(如±1g精度控制)。

通过MES系统优化装药流程,火药浪费率降低15%。

(2)库存动态平衡

实时跟踪火药、引线库存,自动触发采购订单或生产计划调整。

通过库存管理模块将库存周转率提升40%,资金占用减少30%。

(3)物流协同管理

与物流系统集成,监控火药运输车辆位置、温度、湿度,确保运输安全。

通过MES系统实现火药运输准时率98%,避免因延误导致的安全风险。

7.数据分析与决策支持

通过多维度数据可视化与AI算法,为管理层提供实时决策依据,优化安全与生产效率。

(1)实时数据看板

集成设备状态、安全参数、库存水平等数据,支持车间大屏、移动端访问。

通过MES大屏监控,设备停机时间缩短50%。

(2)缺陷根因分析

利用机器学习模型定位质量波动原因(如装药量偏差、原料杂质)。

企业通过根因分析模块将产品合格率从80%提升至95%。

(3)预测性决策支持

基于市场订单预测与设备产能,动态调整生产计划与安全检查安排。

通过MES系统柔性生产模块,个性化订单交付周期缩短40%。

七、烟花爆竹行业MES系统的实施步骤

1.安全评估阶段(2个月)

依据《烟花爆竹生产经营安全规定》,开展现状评估:检查工房布局(危险等级分区)、设备防爆情况(电机/仪表认证)、安全距离(中转库与周边建筑≥50米)。

2.系统部署阶段(4个月)

感知层:安装防爆传感器(覆盖100%危险工序)、人员定位基站(每500㎡1个)→ 边缘层:部署防爆网关,与现有DCS系统对接→ 应用层:开发安全管控平台,配置合规报表模板。

3.试点运行阶段(3个月)

选择1条爆竹生产线试点,验证功能:药物混合AI配比(试生产1000箱)、人员超员预警(模拟2人进入限1人区域)、设备故障应急响应(电机过热停机测试)。

4.全面推广阶段(5个月)

覆盖所有生产线,开展全员培训(考核通过率≥95%),建立7×24小时运维团队(防爆设备维修资质人员≥3人)。

八、烟花爆竹行业MES系统的实施效果

1.安全事故率显著降低

某企业实施后,药物混合工序爆炸风险降低90%,连续3年零重伤事故,获评“省级安全示范企业”。

2.合规性全面达标

原料追溯时间从72小时缩至5分钟,通过应急管理部“智慧安监”验收,合规检查通过率100%。

3.生产效率与质量提升

工艺参数优化使产品合格率从88%提升至99%,返工成本降低800万元/年;药物利用率从75%提升至88%,年节约原料成本1200万元。

4.能耗与环保优化

烘干工序能耗降至500kW·h/吨,年节电360万度;废水处理成本降低40%,实现“零超标排放”。

九、烟花爆竹行业MES系统的发展趋势

1.智能化安全管控

应用机器视觉识别违规操作(如未佩戴防静电服),识别准确率≥98%;无人机巡检危险工房(代替人工),隐患发现效率提升5倍。

2.绿色生产技术融合

开发无硫环保配方管理模块,支持可降解烟火药生产;光伏+储能供电系统,绿电占比≥30%,实现“低碳烟花爆竹工厂”。

3.数字孪生全流程模拟

构建“虚拟工厂”,模拟雷击、静电等极端场景下的连锁反应,优化安全防护屏障设计(如防爆墙厚度从0.5m增至0.8m)。

4.区块链追溯

采用区块链技术存储生产数据(不可篡改),实现原料采购、生产、销售全链条透明化,满足欧盟REACH法规要求(出口产品追溯)。

总结

烟花爆竹MES系统通过**“安全优先、实时监控、合规追溯”**的核心设计,解决了行业“高危生产、工艺复杂、合规压力大”的痛点。未来,随着AI、数字孪生、区块链技术的深入应用,系统将向“智能化、绿色化、透明化”方向发展,推动烟花爆竹行业从“粗放式生产”向“精细化、安全化”转型,为高危行业智能制造提供示范模板。

想了解更多关于北京乾元坤和MES系统详情,请点击 MES系统解决方案。