一、煤炭行业设备管理系统的概念

煤炭行业设备管理系统(Coal Mining Equipment Management System,CMS-EMS)是面向煤矿企业(井工煤矿、露天煤矿)的专业化全生命周期设备管控平台,聚焦煤炭生产核心设备(如采煤机、掘进机、液压支架、主通风机、提升机等),通过整合物联网、工业总线、边缘计算等技术,实现设备从采购选型、入井安装、井下运行监控、维护维修、防爆认证到报废处置的全流程数字化管理。其核心目标是解决煤炭行业“井下环境恶劣、设备高负荷运转、安全风险突出”的管理难题,通过“实时状态监控、主动故障预警、合规防爆管理”,保障煤矿“安全高效生产、设备长周期稳定运行、人员少人化作业”,最终支撑智能化矿山建设与“碳达峰、碳中和”目标落地。

二、煤炭行业设备管理的痛点

煤炭行业设备具有“类型多、功率大、环境适应性强、安全关联度高”特点,传统管理模式存在以下核心痛点:

|

痛点类型 |

具体表现 |

行业影响 |

|

井下环境恶劣,设备状态感知难 |

井下高湿(湿度90%+)、高尘(粉尘浓度可达50mg/m³)、高振动(采煤机工作振动加速度>10g)、强电磁干扰,导致传感器易失效(传统传感器平均寿命仅3-6个月),人工巡检需“人扛设备、徒步下井”,日均巡检路线超10公里,数据滞后2-4小时。 |

设备故障难以及时发现,如液压支架立柱泄漏未察觉,可能导致工作面坍塌;主通风机轴承温度超标未预警,引发停机影响井下通风。 |

|

设备类型复杂,管理标准不统一 |

覆盖“采掘设备(采煤机、掘进机)、支护设备(液压支架)、运输设备(刮板输送机、胶带输送机)、通风设备(主扇)、提升设备(绞车)”等,设备功率从几十千瓦(局部通风机)到数千千瓦(采煤机),维护需求差异大(如液压支架需定期换液,提升机需每月探伤)。 |

维护流程碎片化,如“采煤机故障需电气工程师,液压支架故障需液压工程师”,跨专业协同效率低,平均故障响应时间超8小时。 |

|

安全风险高,合规性要求严 |

设备故障直接关联煤矿安全生产,如瓦斯抽采泵停机可能导致瓦斯积聚,提升机制动失效引发坠罐事故;需严格遵循《煤矿安全规程》(如“防爆设备入井前必须经防爆检验”“主通风机必须双回路供电”),合规文档(防爆合格证、年检报告)易缺失。 |

2024年某煤矿因提升机钢丝绳未按期探伤断裂,造成3人死亡事故;某矿因防爆设备失爆,被监管部门停产整顿1个月,损失超千万元。 |

|

设备负荷高,维护成本巨大 |

井下设备“三班倒”连续运转(日均运行20小时),磨损速度快(如采煤机截齿寿命仅5000吨煤),维护依赖进口备件(如德国艾柯夫采煤机液压件),采购周期长(3-6个月),年度维护成本占煤矿总成本的25%-35%。 |

某大型煤矿因液压支架立柱密封件短缺,导致工作面停产3天,损失产量1.2万吨,直接经济损失800万元。 |

|

数据孤岛严重,决策效率低 |

设备数据分散在各生产系统(如综采面监控系统、提升机PLC系统),格式不统一(Modbus、Profinet等协议并存),人工汇总数据需2-3天,难以为设备更新、采购决策提供支持。 |

盲目采购导致设备闲置,如某矿重复采购3台掘进机,实际利用率不足40%;维护计划凭经验制定,过度维护(如液压支架换液周期缩短至1个月,实际可延长至2个月)。 |

三、煤炭行业设备管理系统的业务流程

乾元坤和煤炭行业设备管理系统业务流程围绕“井下环境适配+安全优先”设计,覆盖设备全生命周期核心环节:

1. 采购选型与入井管理

流程:

需求提报:生产部门根据开采计划(如“300万吨/年综采面”)提报设备需求,明确技术参数(如采煤机截割功率≥1500kW、适应倾角≤35°)、防爆等级(井下设备需达到Ex d Ⅰ级)、生产厂商(优先选择“煤矿机电设备定点生产企业”)。

防爆检验:设备到货后,由矿用产品安全标志中心(MA认证机构)进行防爆性能检验(如隔爆面间隙≤0.2mm、电缆引入装置密封性能),检验合格后粘贴“煤矿安全标志”(MA标志)。

入井登记:通过煤炭行业设备管理系统录入设备信息(型号、MA编号、防爆合格证号、供应商),生成入井许可证(含唯一二维码,绑定井下安装位置),无许可证设备严禁下井(系统联动井口安检门,自动拦截未登记设备)。

目标:杜绝“非防爆设备入井”,从源头控制安全风险(如避免电气火花引爆瓦斯)。

2.井下安装与台账管理

流程:

安装调试:在综采工作面/掘进工作面安装设备,需同步部署矿用本安型传感器(如采煤机振动传感器、液压支架压力传感器),通过工业以太网(井下光纤环网)接入煤炭行业设备管理系统,调试数据采集功能(确保压力、温度、振动数据上传频率≥1次/秒)。

动态台账:建立“设备-位置-传感器”关联台账,记录设备运行参数(如采煤机截割速度、液压支架初撑力)、责任人(综采队队长)、维护周期(如“采煤机每5000吨煤更换截齿”),生成电子标签(抗冲击、防淋水,适应井下环境)。

目标:实现“井下设备可视化管理”,随时查询任意设备的实时状态(如“301综采面采煤机当前截割电流380A,正常”)。

3.运行监控与安全联动

流程:

多维度监控:通过煤炭行业设备管理系统实时监控设备状态:

工艺参数:采煤机牵引速度(0-8m/min)、刮板输送机链速(1.2-1.6m/s)、液压支架初撑力(≥24MPa);

安全参数:主通风机风压(≥2500Pa)、提升机钢丝绳张力(偏差≤5%)、电机轴承温度(≤75℃);

环境联动:当瓦斯传感器检测到浓度≥0.8%时,系统自动触发设备停机(如切断采煤机电源),并推送预警至调度中心。

异常处置:设备参数超限时(如液压支架压力骤降5MPa),系统自动分级报警(Ⅰ级预警:短信通知综采队长;Ⅱ级告警:联动井下声光报警器;Ⅲ级紧急:自动停机),调度中心通过井下工业电视(高清摄像头)确认现场情况,远程派单维修。

目标:实现“设备状态-环境安全”联动管控,避免因设备故障引发瓦斯爆炸、顶板坍塌等事故。

4.维护维修与备件管理

流程:

预防性维护:

计划生成:系统根据设备运行时长/产量自动生成维护计划(如“采煤机累计运行1000小时,需更换截齿、检查齿轮箱油位”),匹配持证维护人员(需持《煤矿机电设备维修资格证》)。

井下作业:维护人员通过煤炭行业设备管理系统接收任务,携带防爆PDA(井下本安型终端)扫码签到,上传维护记录(如“更换3个截齿,齿座无裂纹”),系统自动更新维护周期(下次维护时间=当前时间+5000吨煤产量)。

故障维修:

快速响应:井下人员发现故障(如刮板输送机断链),通过防爆电话/APP报修,系统自动定位设备位置(301综采面下顺槽),调度中心派单至就近维修班组(如综采队机电班,距离故障点800米)。

备件调度:系统查询井下备件库(如顺槽硐室备件柜),显示“刮板链备件库存3条”,维修人员扫码领用,维修完成后验收签字,系统自动扣减备件库存并触发补货预警(当库存≤1条时)。

目标:将设备故障停机时间从平均8小时缩短至2小时以内,提升开机率(综采设备开机率从75%提升至85%以上)。

5.报废与处置管理

流程:

报废评估:设备达到使用年限(如采煤机8年/1000万吨煤、液压支架5年/500万吨煤)或性能不达标(如截割效率下降30%),由机电科发起报废申请,技术部门检测(如齿轮箱磨损量超标),确认无维修价值后提交审批。

地面处置:报废设备升井后,拆除防爆部件(如隔爆外壳),由专业机构进行环保处置(如液压油回收、金属材料熔炼),煤炭行业设备管理系统注销台账并留存处置记录(含环保部门备案证明)。

目标:避免“超期服役设备”留在井下(如老化电缆绝缘层破损引发漏电),同时减少环境污染(如废油泄漏污染井下水体)。

四、煤炭行业设备管理系统的技术架构

煤炭行业设备管理系统技术架构需适应煤矿“井下高风险、网络不稳定、设备类型多样”的特点,采用“边缘-云端协同+工业总线”设计:

|

层级 |

技术组成 |

功能说明 |

|

感知层(井下终端) |

矿用传感器:本安型压力传感器(液压支架,量程0-60MPa)、振动传感器(采煤机,测量范围0-20g)、温度传感器(电机轴承,-20~150℃)、RFID标签(抗金属、防淋水,适应井下潮湿环境)。 |

采集井下设备物理参数(压力、振动、温度)和运行数据(电流、电压),确保数据采集“本质安全”(无火花、低功耗)。 |

|

传输层(井下网络) |

工业以太网:井下光纤环网(冗余设计,单纤故障不影响通信),传输速率1000Mbps,覆盖全矿井(从井底车场到综采工作面)。 |

保障井下数据“高可靠、低时延”传输(控制指令时延≤50ms),适应井下粉尘、淋水、电磁干扰环境。 |

|

平台层(数据中台) |

数据库:关系型数据库(MySQL,存储设备台账、维护记录)、时序数据库(InfluxDB,存储传感器历史数据,如近1年液压支架压力曲线)、空间数据库(PostGIS,存储井下设备位置坐标)。 |

支撑设备数据整合、分析与合规上报,为智能决策提供数据基础(如“通过压力数据判断液压支架是否失效”)。 |

|

应用层(业务系统) |

核心模块:设备台账、运行监控、维护维修、防爆管理、备件管理、安全预警。 |

面向煤矿不同角色提供功能支持,如矿长查看全矿设备开机率,综采队长接收维护任务,维修工扫码记录维修过程。 |

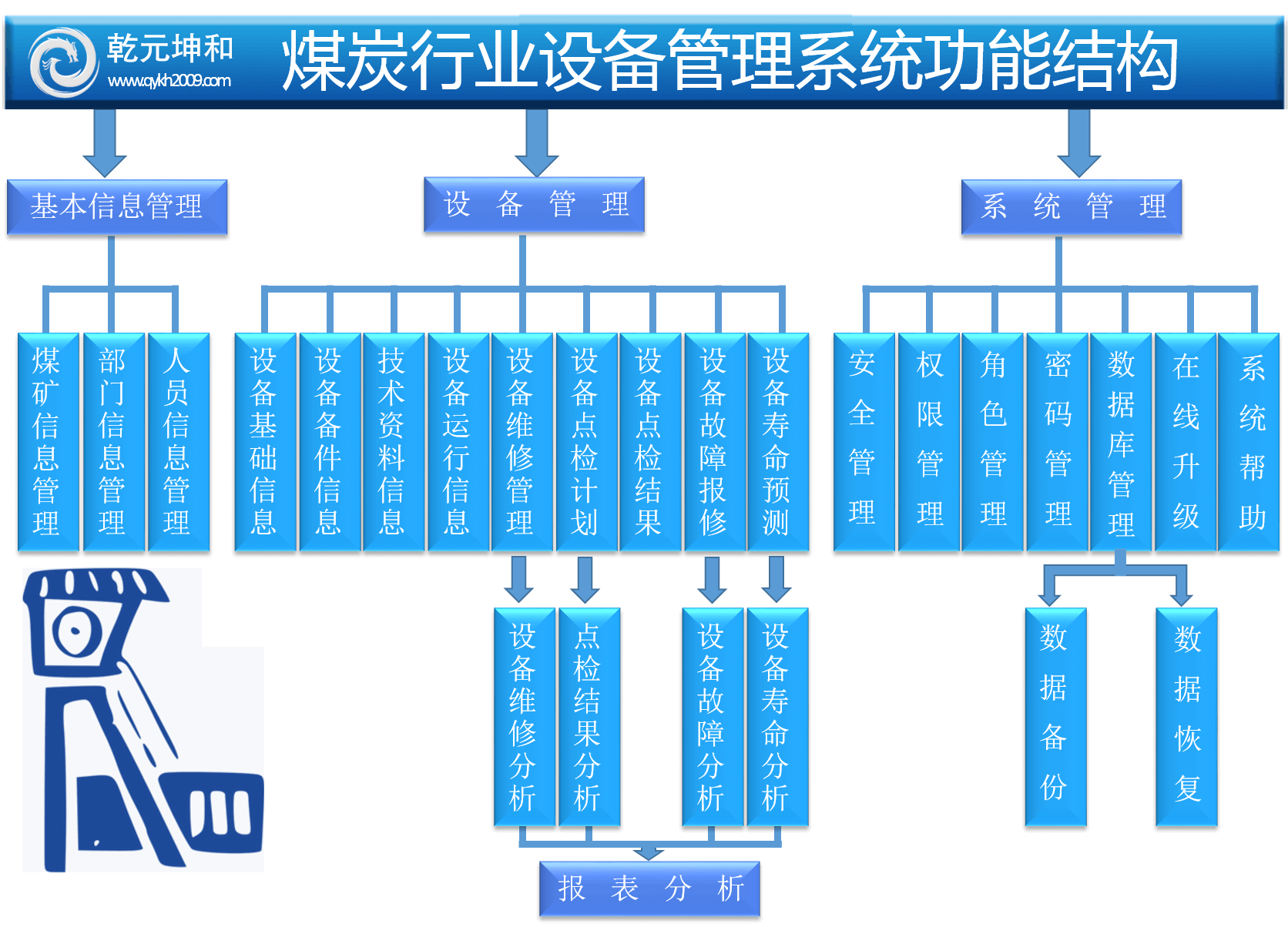

五、煤炭行业设备管理系统的功能模块

乾元坤和煤炭行业设备管理系统功能模块围绕“井下设备管理特色”设计,核心模块如下:

1.井下设备全生命周期管理模块

防爆设备管理:记录设备MA认证信息(MA编号、防爆合格证有效期),到期自动提醒复审(如“采煤机防爆合格证2025年6月到期,需提前3个月申请检验”),杜绝“超期未检设备下井”。

动态台账:支持“三机一架”(采煤机、刮板输送机、转载机、液压支架)关联管理,显示设备在井下的实时位置(如“301综采面第12号液压支架”)、运行时长、累计产量(如“采煤机已截割原煤800万吨”)。

2.运行监控与安全预警模块

综采面监控:通过3D可视化展示综采工作面设备布局,实时显示“采煤机截割轨迹、液压支架支护状态、刮板输送机负载”,当支架初撑力<24MPa时,自动标红并推送“支护强度不足”预警。

瓦斯联动控制:与井下瓦斯监控系统联动,当瓦斯浓度≥0.8%时,系统自动切断工作面所有设备电源(如采煤机、运输机),并通过井下广播通知人员撤离,同时在地面调度大屏显示“瓦斯超限区域”。

3.维护维修管理模块

智能派单:基于设备位置、故障类型匹配维修人员(如“液压支架故障派液压维修工,电机故障派电气维修工”),通过井下人员定位系统(UWB定位)调度最近人员(如“维修工张三距故障点300米,预计15分钟到达”)。

井下备件库管理:管理井下硐室备件(如截齿、液压立柱、轴承),设置最低库存预警(如“截齿库存<50个时自动提醒采购”),支持扫码领用(关联维修工单,自动记录备件消耗)。

4.能耗与成本分析模块

单耗统计:按设备类型统计能耗(如“采煤机吨煤电耗8.5kWh,行业平均9.2kWh”),分析节能空间(如通过优化截割速度降低电耗)。

维护成本分析:生成设备全生命周期成本报表(采购成本+维护成本+能耗成本),如“某型号采煤机年均维护成本80万元,较同类设备低15%”,为设备更新提供决策依据。

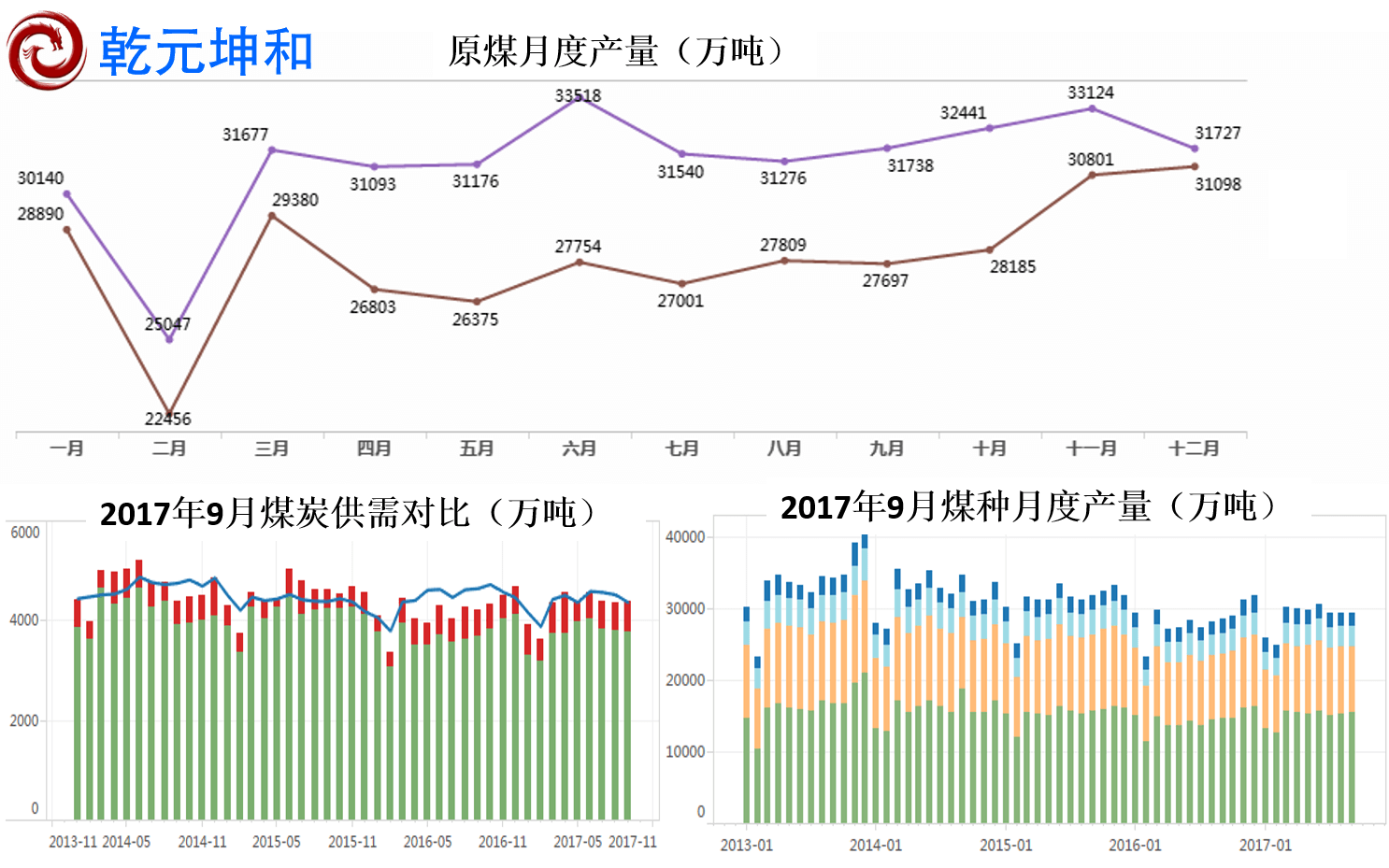

乾元坤和煤炭行业设备管理系统统计报表示意图

六、煤炭行业设备管理系统的实施步骤

乾元坤和煤矿实施煤炭行业设备管理系统需结合井下施工复杂性,分阶段推进(周期4-7个月):

1.需求分析与井下环境适配(1个月)

井下调研:重点摸排井下网络覆盖(光纤环网是否贯通各工作面)、电源条件(是否具备本安型电源)、设备类型(统计“三机一架”数量、传感器接口协议),输出《井下设备清单与接入方案》。

防爆方案设计:明确传感器选型(需具备MA认证,如GPD10型矿用压力传感器)、安装位置(如液压支架立柱顶部、采煤机摇臂)、布线方式(采用矿用阻燃电缆,沿巷道帮部固定)。

2.系统部署与传感器安装(3个月)

井下施工:分区域安装传感器(先试点301综采面,安装50个压力传感器、20个振动传感器),部署边缘网关(安装在301工作面变电所),调试工业以太网(确保数据上传成功率≥99.5%)。

数据对接:接入现有井下生产系统(如综采面电液控制系统、主通风机PLC系统),开发协议转换接口(支持Modbus、Profinet等协议数据解析)。

3.试点运行与功能优化(2个月)

综采面试点:在301综采面试运行煤炭行业设备管理系统,验证核心功能:

监控模块:压力、温度数据采集准确率≥98%,报警响应时间≤10秒;

维护模块:预防性维护计划完成率≥95%,故障响应时间≤2小时;

安全联动:瓦斯超限后设备停机时间≤30秒,无安全事故发生。

问题整改:针对试点发现的“传感器易受粉尘覆盖导致数据漂移”,加装自动清洁装置(压缩空气定期吹扫传感器探头);针对“井下网络信号弱”,优化光纤路由(增加中继器)。

4.全矿推广与人员培训(2个月)

分层培训:

井下人员:培训维修工使用防爆PDA扫码报修、维护记录录入(编制《井下10分钟快速操作手册》);

管理人员:培训调度大屏使用(如查看全矿设备开机率、预警信息处理);

运维人员:培训传感器校准、边缘网关调试(如“振动传感器零点校准步骤”)。

全矿覆盖:将系统推广至所有综采面、掘进面、主通风机房、提升机房,完成全矿设备接入(总量约5000+台套)。

七、煤炭行业设备管理系统的应用场景

乾元坤和煤炭行业设备管理系统覆盖煤矿井下、地面全场景设备管理,典型应用场景如下:

1.综采工作面设备管理

设备类型:采煤机、刮板输送机、液压支架、转载机。

管理重点:

运行监控:实时监控采煤机截割电流(避免过载烧毁电机)、液压支架初撑力(确保顶板支护安全),当刮板输送机链条张力偏差>10%时,自动预警“链条跑偏风险”;

故障预测:通过分析采煤机振动数据(如齿轮箱振动频率120Hz出现异常峰值),提前7天预测齿轮箱轴承故障,安排在检修班更换,避免生产中断。

2.掘进工作面设备管理

设备类型:掘进机、锚杆钻机、局部通风机。

管理重点:

通风联动:局部通风机停运时,系统自动切断掘进面电源(防止瓦斯积聚),并启动备用通风机(双电源切换时间≤10秒);

耗材管理:记录掘进机截齿磨损量(通过电流变化判断),当截齿磨损超5mm时,提醒更换(避免截割效率下降30%)。

3.地面生产系统设备管理

设备类型:主通风机、提升机、洗煤机。

管理重点:

主通风机:监控风压(确保井下风量≥4m³/min·人),当轴承温度超75℃时,自动切换至备用风机(保障通风不中断);

提升机:实时监控钢丝绳张力(偏差≤5%)、闸瓦磨损量(≤2mm),避免“断绳坠罐”事故(提升机是煤矿“咽喉设备”,故障将导致全矿停产)。

八、煤炭行业设备管理系统的应用效果

某年产500万吨井工煤矿实施煤炭行业设备管理系统后,关键指标改善如下:

1.生产效率提升

设备开机率:综采设备开机率从75%提升至88%(故障停机时间从日均4小时缩短至1.2小时),年增原煤产量约40万吨;

维护效率:维修人员人均维护设备数量从15台增至25台(通过智能派单减少无效奔波),维护计划完成率从70%提升至98%。

2.安全风险降低

事故减少:未发生设备相关安全事故(如瓦斯爆炸、顶板坍塌),井下设备故障导致的瓦斯超限次数从年均8次降至1次;

合规率提升:防爆设备检验合格率从85%提升至100%,监管部门检查整改及时率从65%提升至99%(系统自动跟踪整改进度)。

3.运营成本降低

维护成本:通过预防性维护,设备大修次数减少40%,年节省维修费用约600万元(如采煤机齿轮箱大修费用从120万元/次降至80万元/次);

能耗成本:优化设备运行参数(如降低空载时间),全矿吨煤电耗从8.2kWh降至7.5kWh,年节省电费约350万元。

九、煤炭行业设备管理系统的发展趋势

随着国家“智能化矿山”政策推进,煤炭行业设备管理系统将向“少人化、无人化、智慧化”方向发展,核心趋势如下:

1.数字孪生与井下少人化

技术应用:构建综采工作面数字孪生体(1:1还原采煤机、液压支架、运输机布局),实时映射井下设备状态(如“虚拟采煤机同步显示物理机的截割位置、负载电流”),支持远程操控(地面操作员通过孪生系统控制井下采煤机,实现“井下无人、地面操控”)。

场景:2026年某智能化煤矿试点“数字孪生综采面”,通过煤炭行业设备管理系统实现采煤机自动截割、液压支架自动跟机,工作面作业人员从12人减至3人,年节省人工成本超800万元。

2.AI预测性维护与自主决策

技术应用:基于多模态数据(振动、温度、电流、声音)训练AI模型,实现“故障早期预警+精准定位”:

齿轮箱故障:通过采煤机振动频谱分析,提前15天预测齿轮箱齿面磨损(准确率≥92%);

液压支架失效:基于压力曲线判断立柱密封件老化(预测剩余寿命误差≤10天);

自主决策:简单故障(如传感器误报)由系统自动处理(远程重启),复杂故障推送“最优维修方案”(如“建议更换采煤机摇臂齿轮箱,预计耗时4小时,已自动协调备件库准备齿轮箱”)。

3.5G+井下泛在感知

技术应用:部署井下5G基站(矿用本安型5G设备),支撑海量传感器接入(如每台液压支架安装3个传感器,全矿接入10万个传感器),实现“毫米级定位、毫秒级控制”(如采煤机远程控制时延≤20ms)。

场景:通过5G+AI视觉识别采煤机截齿磨损(摄像头实时拍摄截齿图像,AI自动判断磨损量),无需人工下井检查,截齿更换及时性提升40%。

4.绿色低碳与循环经济

技术应用:煤炭行业设备管理系统增加“设备能耗优化模块”,结合煤矿“碳足迹”计算(如设备耗电量折算碳排放),生成节能方案(如“避峰填谷运行主通风机,利用谷电时段降低碳排放”);对报废设备进行资源化利用(如液压支架立柱修复后复用,金属回收率提升至95%)。

总结

煤炭行业设备管理系统通过“井下环境适配+安全优先设计”,有效解决了传统管理中“监控滞后、维护被动、安全风险高”等痛点,是煤矿实现“安全高效、降本增效”的核心支撑。未来,随着数字孪生、AI预测、5G等技术的融合,煤炭行业设备管理系统将成为“智能化矿山”的神经中枢,推动煤炭生产从“人海战术”向“科技兴安”转型,助力行业实现“安全、智能、绿色”高质量发展。

温馨提示:欲了解更多关于企业资源管理的内容,请点击乾元坤和设备管理系统。