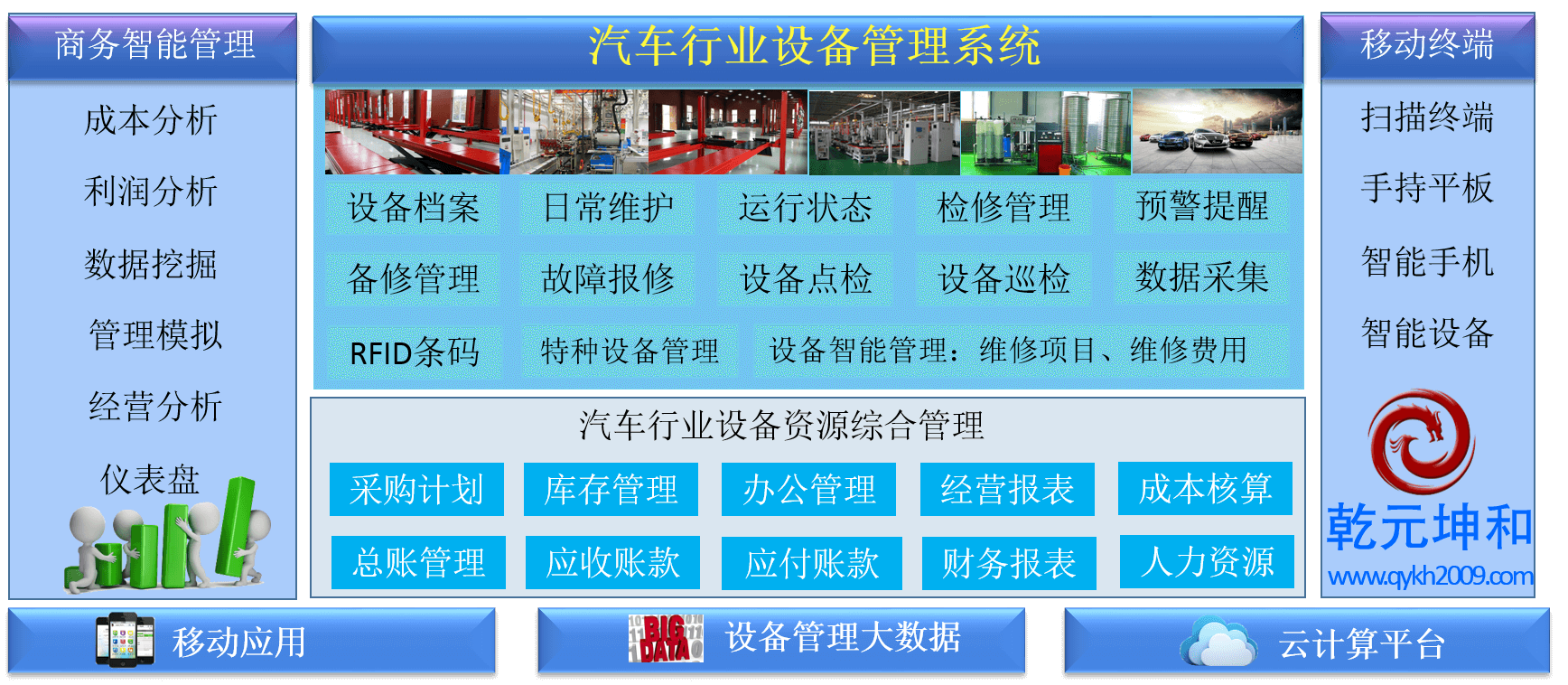

一、汽车行业设备管理系统的定义

汽车行业设备管理系统(Automotive Equipment Management System, AEMS)是面向汽车研发、生产全流程的专业化数字化平台,通过整合智能制造技术、预测性维护、供应链协同等核心功能,实现对冲压、焊接、涂装、总装四大工艺设备(如机械臂、冲压机、AGV、检测设备等)的全生命周期管理。其核心目标是保障生产线连续运行(Takt Time达标)、降低制造成本、提升产品质量,并支撑汽车企业向“工业4.0”转型(如柔性生产、数字孪生)。

二、汽车行业设备管理的痛点

1.设备停机成本极高

(1)汽车生产线设备(如焊接机器人、冲压机)停机1小时可能导致数万元甚至数十万元的产能损失,传统人工响应模式难以满足分钟级故障恢复需求。

(2)AGV小车在物流环节故障可能导致生产线物料短缺,影响整体生产节奏。

2.设备精度与可靠性要求严苛

(1)汽车零部件加工设备(如CNC机床)精度需达到微米级,传统定期维护模式易出现过度维护或维护不足。

(2)焊接机器人参数(如电流、电压)需实时监控,避免焊缝缺陷导致整车质量风险。

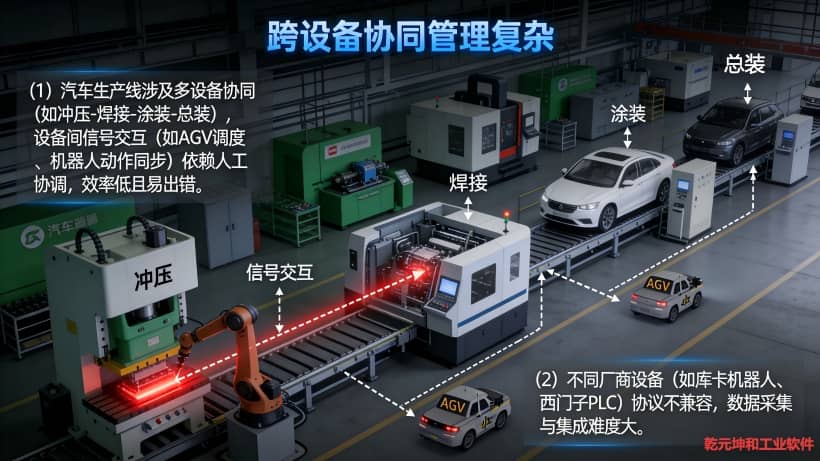

3.跨设备协同管理复杂

(1)汽车生产线涉及多设备协同(如冲压-焊接-涂装-总装),设备间信号交互(如AGV调度、机器人动作同步)依赖人工协调,效率低且易出错。

(2)不同厂商设备(如库卡机器人、西门子PLC)协议不兼容,数据采集与集成难度大。

4.合规性与追溯性挑战

(1)需符合IATF 16949对设备能力研究(如Cmk、CPK)、预防性维护记录、备件追溯的要求,传统纸质记录易丢失且难追溯。

(2)汽车召回事件需快速定位问题设备与批次,传统管理方式响应速度慢。

5.备件管理粗放

高价值备件(如机器人伺服电机、CNC主轴)库存积压或短缺,影响维修时效与成本。

三、汽车行业设备管理系统的需求分析

1.功能需求

(1)设备台账管理:支持一物一码,集成RFID或二维码,记录全生命周期数据(采购、维修、报废),关联设备技术参数(如精度、最大负载)。

(2)实时监控与预警:集成物联网传感器,实时采集设备运行参数(如机器人关节温度、AGV电池电压),异常时自动触发告警(短信/邮件/APP推送)。

(3)跨设备协同管理:支持设备间信号交互监控(如AGV与生产线节拍同步),异常时自动调整设备参数或触发应急流程。

(4)焊接/冲压专项管理:监控焊接机器人参数(电流、电压、焊丝消耗),冲压机模具状态(磨损度、润滑情况),支持参数阈值告警与自动调整。

(5)故障管理与智能诊断:用户通过移动端提交故障描述与照片,系统自动分类(机械/电气/程序),推荐解决方案,并联动备件库存。

(6)预防性维护:基于设备使用时长、历史故障数据,动态生成维护计划(如机器人润滑、CNC主轴校准),支持与生产计划联动。

(7)备件与耗材管理:库存预警、采购计划自动生成、领用记录追溯,优化备件周转率,支持耗材(如焊丝、切削液)有效期管理。

(8)合规性管理:自动生成设备能力研究报告(Cmk、CPK)、预防性维护记录、备件追溯报告,确保符合IATF 16949要求。

2.非功能需求

(1)实时性:设备状态数据采集延迟<500ms,告警推送延迟<2秒,确保生产线故障快速响应。

(2)可靠性:系统可用性≥99.99%,故障恢复时间(MTTR)<3分钟,支持7×24小时连续运行。

(3)扩展性:支持新增设备类型(如协作机器人、AGV新机型)的快速接入,兼容Profinet、EtherCAT等工业协议。

(4)安全性:数据加密传输(AES-256),符合等保三级要求,操作日志留存≥1年,权限分级管理(如工艺员、设备员、管理员权限分离)。

四、汽车行业设备管理系统的系统设计

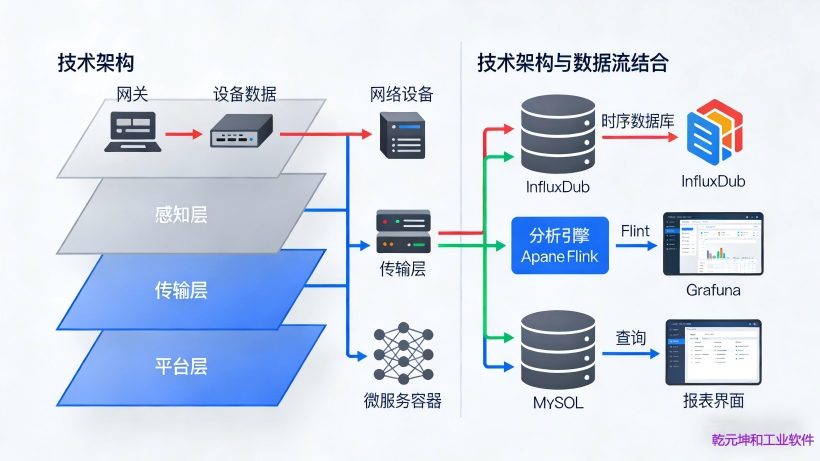

1.技术架构

(1)感知层:部署耐高温、抗干扰的工业物联网网关,采集设备数据(如机器人关节角度、AGV定位数据),支持焊接机器人、CNC机床等专用设备协议解析。

(2)传输层:使用工业以太网(Profinet、EtherCAT)或5G网络实现低延迟、高可靠性数据传输,支持MQTT协议轻量级传输,断点续传确保数据完整性。

(3)平台层:采用微服务架构,拆分监控、工单、分析等模块,支持容器化部署(Docker/Kubernetes),确保高可用性与弹性扩展。

(4)应用层:提供Web端与移动端(企业微信/钉钉)双入口,适配不同场景(如生产线控制室用Web端,AGV调度用移动端)。

2.数据流设计

(1)设备数据→工业物联网平台→规则引擎(过滤无效数据)→时序数据库(InfluxDB)→分析引擎(Apache Flink)→可视化界面(Grafana)。

(2)维护日志、备件使用等结构化数据存储于MySQL,支持快速查询与报表生成。

(3)设备能力研究数据(如Cmk、CPK)存储于时序数据库,支持实时计算与历史趋势分析。

五、汽车行业设备管理系统的架构设计

1.逻辑架构

(1)表现层:React前端框架,支持动态仪表盘配置,集成设备监控、工单管理、AGV调度等功能模块。

(2)业务层:Spring Cloud组件(Eureka注册中心、Feign调用、Hystrix熔断),处理设备状态更新、工单流转、数据分析等核心逻辑。

(3)数据层:

结构化数据:MySQL存储设备台账、工单记录、备件数据等。

时序数据:InfluxDB存储设备状态(如机器人关节温度、AGV电池电压)实时数据。

日志数据:Elasticsearch存储操作日志,支持快速检索与审计。

文件数据:MinIO存储设备说明书、维护手册等非结构化数据,确保高可用性与低延迟访问。

2.物理架构

(1)主数据中心:部署于汽车工厂机房,采用高可用集群(主备数据库、负载均衡),配备UPS不间断电源与备用发电机。

(2)灾备中心:通过专线与主中心同步,RPO<1分钟,RTO<15分钟,确保业务连续性。

(3)边缘计算节点:部署于生产线、AGV调度站等现场,预处理设备数据(如过滤异常值、压缩视频流),减少主中心负载。

六、汽车行业设备管理系统的功能模块

1.设备台账管理

(1)支持批量导入Excel设备清单,自动生成设备二维码,扫码可查看技术参数、维护历史、备件清单。

(2)集成RFID技术,实现设备出入库自动登记,减少人为错误。

2.实时监控与预警

(1)仪表盘展示关键指标(如焊接机器人电流、AGV电池电压、冲压机模具温度),异常设备高亮显示并触发告警。

(2)集成视频监控,实时查看生产线/AGV路径画面,支持故障发生时自动截图留存。

3.跨设备协同管理

(1)监控设备间信号交互(如AGV与生产线节拍同步),异常时自动调整设备参数(如减缓AGV速度)或触发应急流程(如切换备用AGV)。

(2)支持设备协同场景预设(如换型生产、紧急插单),自动调整设备配置,减少人工协调时间。

4.焊接/冲压专项管理

(1)焊接机器人管理:监控焊丝消耗、焊缝质量(如通过视觉检测),支持参数阈值告警与自动调整(如增加电流)。

(2)冲压机管理:监控模具磨损度、润滑情况,支持模具寿命预测与自动更换提醒。

5.故障管理与智能诊断

(1)故障报修:用户通过移动端提交故障描述与照片,系统自动分类(机械/电气/程序),推荐解决方案,并联动备件库存。

(2)智能诊断:基于知识库与历史故障数据,推荐维修方案,减少排查时间。

6.维护计划与执行

(1)周期性任务:每月1日生成设备巡检工单,指定工程师负责;每周三生成润滑计划,记录润滑时间、方法、耗材。

(2)应急任务:设备健康度<60分时,自动触发深度检查,联动生产计划调整,减少停机影响。

7.备件与耗材管理

(1)库存预警:当关键备件(如机器人伺服电机、CNC主轴)库存<安全阈值时,系统通知采购人员。

(2)领用记录:工程师扫码领用备件,系统自动扣减库存并关联工单,支持备件使用效果追溯。

(3)耗材管理:记录焊丝、切削液等耗材使用量,自动生成采购计划,避免断供。

8.合规性与安全管理

(1)IATF 16949合规:自动生成设备能力研究报告(Cmk、CPK)、预防性维护记录、备件追溯报告,确保符合汽车行业质量管理体系要求。

(2)数据加密:设备数据(如焊接参数、AGV路径)加密存储,支持细粒度权限控制(如工艺员可编辑参数,设备员仅可查看)。

(3)操作审计:记录所有设备操作日志(如参数调整、工单处理),支持快速检索与追溯。

七、汽车行业设备管理系统的实施步骤

1.需求调研(2周)

(1)访谈技术部、生产部、质量部、物流部,梳理设备清单(如焊接机器人、AGV、冲压机)、现有痛点(如故障响应慢、备件管理粗放)。

(2)确定关键需求:实时监控设备状态、自动生成维护计划、集成跨设备协同管理、符合IATF 16949合规要求。

2.系统选型(1周)

(1)评估市面产品,优先选择支持工业协议解析、边缘计算、IATF 16949合规的平台。

(2)考虑与现有MES、ERP系统的集成能力,确保数据互通(如生产计划与设备维护计划联动)。

3.试点部署(1个月)

(1)在1-2条生产线或AGV物流路径试点,接入关键设备(如焊接机器人、AGV),验证监控、工单、跨设备协同功能。

(2)培训试点部门工程师使用系统,收集反馈优化功能(如调整告警阈值、简化工单填写流程)。

4.全面推广(3个月)

(1)逐步接入全厂设备,包括辅助设备(如空调系统、不间断电源),确保所有设备纳入系统管理。

(2)开展全厂培训,涵盖系统操作、IATF 16949合规要求、数据加密规范等内容。

5.持续优化(长期)

(1)每月收集用户反馈,优化功能(如增加设备健康度预测模型、完善报表中心)。

(2)定期分析系统数据,识别设备维护、能耗、安全合规的改进点,持续优化管理策略。

八、汽车行业设备管理系统的实施效果

1.效率提升

(1)人工巡检频率从每日1次降至每周2次,故障响应时间缩短80%(从30分钟→6分钟),设备停机时间减少60%。

(2)维护计划执行率从75%提升至98%,设备健康度评分提高35%。

(3)AGV调度效率提升50%,因设备故障导致的生产线物料短缺事件减少90%。

2.成本节约

(1)备件库存周转率提高40%,年度维护成本降低约200万元(按1500台设备计算)。

(2)能耗降低25%,通过优化设备运行参数(如机器人待机功率、AGV空载速度),年节省电费30万元。

(3)因设备故障导致的整车生产延迟成本减少,年节约制造成本约120万元。

3.风险控制

(1)设备故障率下降60%,因设备问题引发的IATF 16949审计缺陷减少85%,合规性审计通过率从75%提升至98%。

(2)数据泄露事件(如设备参数泄露)减少95%,操作审计完整率100%。

(3)焊接缺陷率下降70%,因焊缝质量导致的整车召回风险降低。

4.决策支持

(1)通过设备健康度分析,识别出20%的高风险设备(如老旧冲压机),提前更换后年度故障率下降75%。

(2)备件使用效果追溯显示某批次机器人伺服电机故障率高,及时召回并更换,避免大规模维修。

(3)生产线换型时间缩短40%,因设备协同问题导致的生产中断减少。

总结:设备管理系统通过数据驱动的预测性维护、柔性生产协同、供应链深度整合,解决了传统模式下“停线损失大、换型效率低、备件成本高”的痛点。其实施不仅直接提升了生产运营效率,更支撑了汽车企业向智能化、低碳化转型,是实现“智能制造”战略的核心基础设施。

温馨提示:欲了解更多关于企业资源管理的内容,请点击乾元坤和设备管理系统。