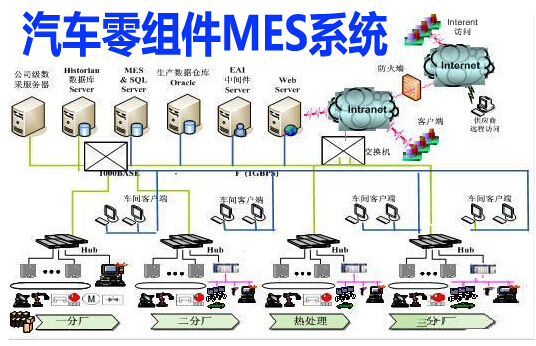

一、汽车零部件生产管理系统的定义

汽车零部件生产管理系统是面向汽车零部件制造企业(如发动机零部件、底盘系统、电子元器件供应商)的全流程数字化生产管控平台。其核心是通过整合“订单-计划-生产-质量-物流-设备”全链条数据,实现零部件生产过程的精益化、透明化、合规化管理,满足主机厂(如丰田、大众)对零部件“高质量、准时交付、全生命周期追溯”的严苛要求,同时支撑企业内部降本增效与快速响应市场变化。

二、汽车零部件生产管理系统的核心功能

乾元坤和汽车零部件生产管理系统围绕汽车零部件生产“多品种、小批量、高精度、强追溯”的特点,构建六大核心功能模块:

1.生产计划与智能排程

订单拆解与优先级管理:接收主机厂订单(如“某月交付10000套制动卡钳”)后,自动拆解为生产工单(含物料需求、工序路线、交付节点),支持按“紧急订单插单”“最小换型成本”动态调整优先级(如“优先满足新能源车型零部件生产”)。

APS高级排程:基于设备负载、人员技能、物料齐套性自动生成最优生产计划,精确到“每台设备、每个工序、每个班次”的生产任务(如“CNC机床A今日10:00-12:00加工型号X的转向节,换型时间30分钟”),减少在制品积压(WIP)20%-30%。

2.生产执行过程管理

实时数据采集与监控:通过PLC对接、扫码枪、工业平板等采集生产数据(如“某工单完成500件,合格率98.5%”),在电子看板实时展示产线进度、设备状态(运行/停机/故障)、工单达成率,异常时自动预警(如“某工序产能不足,影响交付”)。

工序防错与追溯:关键工序(如焊接、热处理)设置防错逻辑(如“未扫码确认物料型号,禁止启动设备”),记录操作人员、设备、参数、时间等信息,形成“工序级追溯档案”。

3.全流程质量管理

质量检验闭环:覆盖来料检验(IQC)、首件检验(FAI)、过程巡检(IPQC)、成品检验(FQC),支持移动端录入检验数据(如“首件尺寸偏差0.02mm,合格”),不合格品自动触发隔离流程(如“标记不良品批次,禁止流入下工序”)。

SPC统计过程控制:对关键质量特性(如尺寸、硬度、扭矩)实时绘制控制图(X-R图、P图),超公差时自动报警(如“某批次螺栓扭矩CPK值<1.33,需调整拧紧参数”),预防批量质量问题。

4.设备与工装管理

TPM全员生产维护:制定设备保养计划(如“CNC机床每日点检、每月精度校准”),维修工通过移动端接收工单并记录维护内容;实时监控设备OEE(设备综合效率),分析停机原因(如“换型时间占比25%,需优化换型流程”),提升设备利用率15%-25%。

工装夹具生命周期管理:记录刀具、模具、检具的领用、磨损、校准信息(如“某型号铣刀已加工5000件,接近寿命阈值,自动触发申购”),避免因工装失效导致产品不良。

5.物料与库存管理

JIT拉动式生产与配送:采用“看板拉动”或“ANDON系统”,根据生产进度触发物料需求(如“装配线缺料时,自动向仓库发送配送指令”),实现“线边零库存”或“最小安全库存”,降低库存资金占用30%以上。

供应商物料协同:对接供应商系统,实时共享物料需求计划(MRP),支持VMI(供应商管理库存)模式(如“主机厂指定供应商在厂区附近设仓,按需补货”),缩短物料交付周期。

6.全生命周期追溯与合规

批次与家谱追溯:通过“一物一码”(二维码/RFID)记录零部件从“原材料批次→生产工单→工序数据→检验结果→成品入库→发货”的全链条信息,支持“正向追溯”(某批次产品流向)和“反向追溯”(某问题产品涉及的原材料、设备、人员),追溯效率从小时级缩短至分钟级。

行业标准合规:内置IATF 16949质量管理体系要求,自动生成PPAP(生产件批准程序)、APQP(产品质量先期策划)等文档,满足主机厂审核需求(如“大众Formel Q审核数据导出”)。

三、汽车零部件生产管理系统的适配特性

汽车零部件行业的特殊性要求系统深度适配以下场景,表格对比行业特点与系统功能:

行业核心特点 | 系统适配功能 |

主机厂JIT/JIS供货要求 | 支持“拉动式生产计划”“小时级交付排程”,与主机厂ERP/MES系统直连(如接收大众AG的JIS订单),确保交付及时率≥99%。 |

IATF 16949质量合规 | 内置质量体系模块,自动记录过程参数、检验数据、纠正措施(8D报告),支持年度审核数据追溯。 |

多品种小批量柔性生产 | APS排程支持“多工艺路线选择”“快速换型时间优化”(SMED),适应“同一产线生产50+型号零部件”场景。 |

复杂工艺与多工序协同 | 支持“机加工、焊接、热处理、装配”等多工艺路线管理,工序间自动校验(如“未完成热处理,禁止进入精加工”)。 |

全球化供应链协同 | 多语言、多币种支持,与国际供应商(如博世、大陆集团)系统对接,管理跨境物流与保税库存。 |

四、汽车零部件生产管理系统的应用场景

汽车零部件生产管理系统在不同类型汽车零部件生产中发挥核心作用,以下为三类典型场景:

1.发动机核心零部件(如缸体、曲轴)

生产特点:高精度(尺寸公差±0.01mm)、多工序(铣削、钻孔、珩磨)、设备密集(CNC加工中心、坐标镗床)。

系统应用:

实时监控CNC设备加工参数(转速、进给量),通过SPC分析刀具磨损趋势,提前更换刀具(避免尺寸超差);

全批次追溯:记录毛坯批次、热处理炉号、加工设备编号,主机厂出现质量问题时,10分钟内定位涉及产品范围。

2.底盘系统零部件(如控制臂、转向节)

生产特点:高强度(抗拉强度≥800MPa)、焊接工艺复杂(多焊点、无损检测要求)。

系统应用:

焊接工序参数监控(电流、电压、焊接时间),自动上传X光探伤报告至质量模块;

采用“批次管理+序列号管理”结合,实现“单件追溯”(每个转向节对应唯一追溯码,关联原材料到成品全数据)。

3.汽车电子零部件(如ECU、传感器)

生产特点:SMT贴片(高精度贴装)、防静电要求高、多品种混线生产。

系统应用:

SMT产线实时数据采集(贴片机抛料率、回流焊温度曲线),AOI检测数据自动上传,不良品实时隔离;

防静电周转料架扫码管理,记录每个工位的ESD防护状态(如“操作员接地电阻测试结果”),确保电子元件质量。

五、汽车零部件生产管理系统的实施价值

通过数字化转型,汽车零部件生产管理系统为企业带来显著效益:

1.生产效率提升

OEE提升:设备综合效率从行业平均60%-70%提升至85%以上,非计划停机时间减少40%;

交付及时率:满足主机厂JIT要求,交付及时率从85%提升至99%以上,避免因延迟交付导致的罚款(通常占订单金额的5%-10%)。

2.质量合规与风险降低

产品不良率下降:通过过程防错与SPC控制,生产不良率(PPM)从1000+降至300以下,减少返工成本;

追溯效率提升:质量问题追溯时间从传统2小时缩短至5分钟,快速定位原因并止损(如某批次问题仅影响100件而非1000件)。

3.运营成本优化

库存成本降低:JIT拉动式生产使原材料库存周转天数从30天缩短至15天,库存资金占用下降30%-50%;

人工成本节约:自动化数据采集替代纸质记录,减少统计员、库管员等岗位50%工作量,释放人力投入核心生产。

4.快速响应市场与客户需求

订单交付周期缩短:通过柔性排程与瓶颈工序优化,新产品试产周期从3个月缩短至1个月,快速响应主机厂新车型配套需求;

数据驱动决策:通过生产大数据分析(如“某型号零部件利润率低因换型频繁”),辅助管理层优化产品结构与生产工艺。

总结

汽车零部件生产管理系统是零部件企业实现“精益生产、质量可控、快速响应”的核心工具,其通过“全流程数字化管控+行业深度适配”,解决了传统生产中“计划脱节、质量追溯难、成本高”等痛点。在汽车产业电动化、智能化转型背景下,系统将进一步向“智能制造(如数字孪生虚拟调试)、绿色生产(能耗监控)、供应链协同深化”方向升级,为零部件企业在全球竞争中提供关键支撑。

欲了解更多,请点击MES系统。

温馨提示:如果您在MES系统选购、实施、维护等方面遇到疑难问题,欢迎联系乾元坤和MES系统软件开发技术工程师,他们会给您详细的解答。