一、码头生产管理系统的定义

码头生产管理系统(Tianjin Terminal Production Management System, TMPMS)是面向港集装箱、散杂货等多货种码头的全流程智能化管控平台,通过整合自主可控的码头操作系统(JTOS)、物联网感知、AI调度算法、数字孪生等核心技术,实现船舶靠泊、装卸作业、堆场管理、集疏运全链条数字化管理。其核心目标是提升作业效率、保障安全生产、推动绿色低碳,支撑港“世界一流智慧港口”建设,满足京津冀协同发展及“一带一路”陆海交汇点的战略定位。

二、码头生产管理的痛点

1.效率瓶颈与资源浪费

(1)传统码头依赖人工调度,设备利用率不足60%,某集装箱码头因人工排产导致岸桥等待时间占比30%,年损失产能超100万TEU。

(2)水平运输冲突频发,集卡空驶率达40%,某散杂货码头因车辆调度混乱导致堆场作业效率低下,船舶在港停留时间超行业均值25%。

2.安全与合规压力

(1)人工巡检漏检率高,某危险品码头因未及时发现储罐压力异常,导致泄漏事故,直接损失800万元。

(2)数据追溯困难,传统纸质记录导致集装箱货损追溯耗时超72小时,不符合《港口危险货物安全管理规定》要求。

3.技术依赖与自主可控不足

(1)早期依赖国外TOS系统(如Navis),年维护成本超千万元,且接口封闭无法适配国产设备,制约智能化升级。

(2)设备协同性差,岸桥、场桥、集卡数据不互通,某码头因系统对接延迟导致装卸作业中断2小时。

4.绿色生产与成本高企

(1)能耗占比高,传统码头吨集装箱能耗达8.5kW·h,远超行业先进水平的5.2kW·h。

(2)环保压力大,散货码头扬尘排放超标,被环保部门罚款500万元,影响港口评级。

三、码头生产管理系统的需求分析

1.核心需求

(1)全流程自动化:实现无人化装卸(如智能岸桥、无人集卡)、自主调度,降低人工依赖,提升作业效率。

(2)数据驱动决策:整合生产、设备、环境数据,通过AI算法优化排产,实现“预测性调度”。

(3)自主可控:突破国外技术垄断,研发国产码头操作系统(如JTOS),实现硬件到软件的全面国产化。

(4)绿色低碳:推广新能源设备(电动集卡、风电光伏),构建“零碳港区”。

2.用户需求

(1)码头运营商:实时监控生产进度(如船舶装卸效率)、设备OEE(目标≥90%)、能耗指标。

(2)调度中心:动态调整作业计划,应对紧急插单、恶劣天气等突发情况。

(3)监管部门:满足危险品作业合规性要求,实现“双人双锁”、视频监控全覆盖。

四、码头生产管理系统的系统设计

1.设计目标

(1)效率提升:单桥作业效率提升60%,船舶在港停留时间缩短30%。

(2)自主可控:核心系统国产化率100%,通过7次压力测试和16次实船验证。

(3)绿色低碳:新能源设备占比超80%,年减排CO₂ 9.5万吨。

2.关键技术

(1)数字孪生:构建“津鸿”平台,实时映射码头作业状态,优化路径规划。

(2)AI大模型:部署PortGPT,实现安全事件识别准确率超90%。

(3)5G+北斗:190座5G基站覆盖,定位精度达厘米级,支持无人集卡编队行驶。

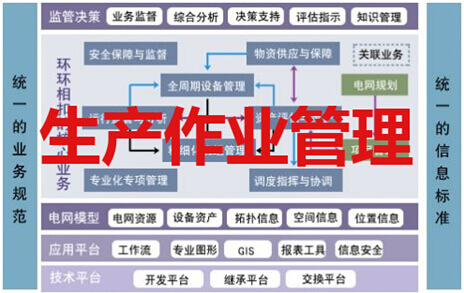

五、码头生产管理系统的架构设计

采用“云-边-端”三层架构:

1.终端层:

部署物联网设备:智能传感器(温度、压力)、无人集卡(ART)、自动化岸桥,数据采集频率≤1秒。

2.边缘层:

边缘计算网关预处理数据(如设备故障预警),响应延迟≤50ms,支持断网本地缓存。

3.云端层:

(1)智能中枢:AI算法库(排产优化、故障预测)、数字孪生平台。

(2)业务应用:JTOS系统(生产调度)、能源管理系统(EMS)、安全监控平台。

六、码头生产管理系统的功能模块

1.集装箱全流程管理

集装箱动态追踪

通过RFID/GPS技术实时监控集装箱位置(堆场、船舶、卡车)、状态(空箱/重箱/维修中),支持“一箱一码”管理。

空箱调配优化

根据历史数据与实时需求预测空箱需求,智能调度空箱至需求区域,减少堆场空箱积压与客户等待时间。

冷藏集装箱监控

对冷链集装箱的温度、湿度、通风参数实时监控,异常时自动报警并触发应急预案,确保货物品质符合国际标准(如ISO 23936)。

2.船舶调度与泊位管理

船舶动态排程

集成船舶预确报信息(ETA/ETD)、泊位状态、设备能力(如岸桥、场桥数量),动态生成船舶靠泊计划,减少船舶滞期时间。

岸桥与场桥调度优化

根据船舶装卸计划、集装箱堆存位置,智能调度岸桥与场桥作业顺序,提升装卸效率(如双箱吊具、自动化岸桥支持)。

潮汐与气象影响分析

结合潮汐表、气象预报数据,调整船舶靠泊时间与作业计划,确保作业安全。

3.水平运输与无人驾驶设备管理

无人驾驶集装箱卡车(AGV)调度

通过5G网络与V2X(车路协同)技术,实现AGV与岸桥、场桥、堆场的无缝对接,支持多AGV协同作业与路径冲突避免。

自动化轨道吊(ARMG)控制

集成ARMG设备数据,实现远程监控与自动化作业,提升堆场利用率与作业效率。

设备健康管理

实时监控AGV与ARMG的运行状态(如电池电量、电机温度),预测性维护提醒,减少停机时间。

4.散货作业管理

散货计量与溯源

对煤炭、矿石等散货实施重量计量(如电子皮带秤)、品质检测(如水分、粒度),记录来源与去向,支持全流程溯源。

环保监控与除尘控制

集成粉尘传感器、喷淋系统数据,实时监控作业区域粉尘浓度,自动启动除尘设备,符合环保要求(如PM2.5/PM10浓度限值)。

5.滚装汽车与特殊货物管理

滚装汽车调度与固定

对滚装船实施汽车装卸顺序规划,确保车辆固定与系固安全,支持多品牌、多车型混装作业。

超限货物运输管理

对超长、超宽、超重货物(如风电叶片、大型设备)实施运输路径规划、设备选型(如特种吊具、低平板拖车)与安全监控。

6.数据分析与决策支持

港口作业KPI分析

生成船舶在港时间、装卸效率、堆场利用率、设备OEE等关键指标报表,支持数据可视化(如热力图、趋势图)。

预测性分析

通过机器学习模型预测船舶到港时间、设备故障、堆场需求,为决策提供数据支持(如提前调配资源、优化排程)。

成本效益分析

分析作业成本(如人工、能耗、设备维护)、收入(如装卸费、堆存费),优化定价策略与资源投入。

7.系统集成与扩展

港口社区系统(PCS)集成

对接海关、海事、边检等政府部门系统,实现单证电子化、通关无纸化,提升港口通关效率。

物流供应链协同

与货主、船公司、车队、仓储企业数据共享,实现“端到端”物流可视化,支持多式联运(如海铁联运、公水联运)协同。

API接口开放

支持第三方系统(如电商物流平台、金融服务平台)接入,提升港口服务生态的丰富性。

8.安全与权限管理

用户权限管理

根据角色(如管理员、操作员、维修人员)设置数据访问与操作权限,确保系统安全。

数据加密与备份

对敏感数据(如船舶位置、货物信息)进行加密存储,定期备份至云端或异地灾备中心,防止数据丢失。

审计日志

记录用户操作日志,支持追溯与合规性审查(如ISO 27001信息安全管理体系)。

七、码头生产管理系统的实施步骤

1.试点阶段(4个月):

选择北疆港区C段码头试点,部署无人集卡、自动化岸桥,验证JTOS系统核心功能。

2.推广阶段(6个月):

覆盖所有集装箱码头,完成与ERP、WMS系统对接,员工培训通过率≥95%。

3.优化阶段(持续):

迭代AI算法(如PortGPT)、扩展数字孪生功能,2025年实现全港设备自动化率超88%。

八、码头生产管理系统的实施效果

1.效率跃升:

某集装箱码头单桥作业效率达416自然箱/小时,刷新全球纪录;船舶在港停留时间缩短至24小时。

2.成本降低:

运维成本下降60%(从年1200万元降至480万元),备件库存周转率提升50%。

3.安全合规:

事故率从0.8起/百万TEU降至0.1起/百万TEU,通过ISO 45001认证。

4.绿色低碳:

绿电占比达70%,年减碳24.8万吨,获“国家绿色港口”称号。

九、码头生产管理系统的发展趋势

1.数字孪生与元宇宙技术

虚拟港口镜像

构建港的数字孪生模型,实时映射物理港口状态(如设备位置、集装箱堆存),支持远程监控与仿真测试。

元宇宙作业场景

通过VR/AR技术,实现远程设备操作、虚拟培训与应急演练,提升作业效率与安全性。

2.区块链与智能合约

供应链可信度提升

确保货物来源、运输记录、质量检测数据不可篡改,提升供应链透明度与可信度。

自动化费用结算

通过智能合约自动触发装卸费、堆存费结算,减少人工干预与纠纷。

3.绿色与低碳技术

能耗监测与优化

实时监控港口设备(如岸桥、场桥、AGV)的能耗,生成能耗报告,支持绿色港口建设。

新能源设备管理

针对电动岸桥、氢燃料电池AGV等新能源设备,优化充电/加氢策略与维护计划,降低碳排放。

4.人工智能与机器学习

智能调度与路径优化

通过AI算法优化船舶靠泊计划、AGV路径规划、设备调度策略,考虑作业优先级、设备状态、路径拥堵等因素。

故障预测与健康管理(PHM)

利用深度学习模型预测设备故障,提前安排维护,减少停机时间。

总结

码头生产管理系统通过自主可控的JTOS系统、云边端协同架构、AI+5G技术融合,解决了传统码头“效率低、安全风险高、碳排放大”的痛点。未来,随着“数字孪生+零碳”技术深化,将成为全球智慧港口的标杆,支撑港2035年3500万TEU吞吐量目标的实现。

欲了解更多,请点击生产管理系统。

温馨提示:如果您在生产管理系统选购、实施、维护等方面遇到疑难问题,欢迎联系乾元坤和生产管理系统软件开发技术工程师,他们会给您详细的解答 。