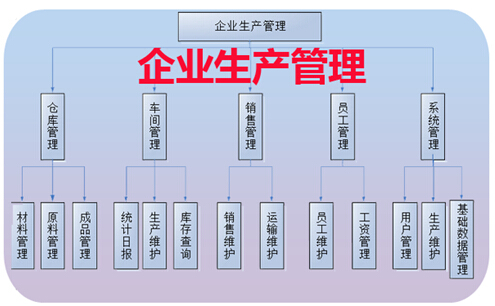

一、企业生产管理系统的概念

企业生产管理系统是覆盖生产全生命周期的数字化核心平台,整合计划、执行、监控、优化四大环节,通过数据驱动实现生产过程的可视化、可控化、精益化。它向上对接ERP(企业资源计划)系统获取订单与资源数据,向下连接PLC/DCS(设备控制系统)采集现场实时信息,是打通企业管理决策与车间实际执行的“桥梁”。核心目标是提升生产效率、降低运营成本、保障产品质量、缩短交付周期,助力企业从“经验驱动”转向“数据驱动”的智能化生产。

二、企业生产管理的核心痛点

传统生产模式下,企业常面临以下痛点:

1.计划排程混乱:

依赖人工经验排程,插单/设备故障导致计划频繁调整,交付延迟率高(如离散制造企业交付准时率不足80%);

2.车间执行不透明:

纸质记录工序进度,信息滞后(如工序完成情况需次日统计),异常处理响应慢;

3.质量追溯困难:

原材料、生产过程、成品信息分散,出现质量问题时无法快速定位根源(如食品行业召回成本高);

4.设备利用率低:

缺乏实时监控,设备故障停机时间长,OEE(设备综合效率)普遍低于70%;

5.物料管理混乱:

库存积压/短缺并存,JIT(准时制)配送难以实现,物料浪费率达10%以上;

6.能耗与碳管理缺失:

无法精准统计生产过程能耗,碳足迹不清晰,难以满足“双碳”政策要求。

三、生产管理系统的业务流程

企业生产管理系统覆盖从订单接收到成品交付的全流程,关键步骤如下:

1.订单分解:

接收ERP系统的销售订单,转化为可执行的生产工单(含产品BOM、工艺路线);

2.计划排程:

APS(高级计划与排程)模块基于设备能力、物料库存、交货期生成最优生产计划;

3.物料准备:

根据工单需求,触发JIT配送(线边库物料按生产节奏送达工位),同时进行IQC(来料检验);

4.车间执行:

工单下发至车间终端,工人通过扫码/APP完成工序报工,系统实时更新进度;

5.质量监控:

IPQC(过程检验)基于SPC(统计过程控制)监控质量波动,不合格品进入隔离/返工流程;

6.成品入库:

OQC(出货检验)合格后,成品扫码入库,系统生成追溯码(关联原材料批次、生产人员);

7.交付与反馈:

成品出库交付客户,系统收集客户反馈,用于后续生产优化。

四、生产管理系统的技术架构

乾元坤和生产管理系统采用四层架构确保数据流转高效与功能稳定:

|

层级 |

核心组成 |

技术细节 |

|

感知层 |

RFID标签、PLC/DCS、传感器(温度/振动)、AGV、扫码枪、贴片机/机床控制器 |

采集生产现场实时数据(如物料批次、设备参数、工序进度) |

|

网络层 |

工业以太网(Profinet/EtherNet/IP)、5G/4G、边缘网关、MQTT协议 |

协议转换(Modbus→MQTT)、边缘计算(本地处理紧急数据)、数据加密(TLS 1.3) |

|

平台层 |

云平台、微服务架构、大数据引擎、AI算法、时序数据库 |

技术栈:Spring Cloud(微服务)、Spark(大数据分析)、TensorFlow(AI)、InfluxDB(时序数据)、MySQL(业务数据) |

|

应用层 |

Web管理端、移动APP、车间大屏、AR眼镜 |

Web端:计划排程/报表分析;APP:扫码报工/异常上报;AR:远程设备维修 |

五、生产管理系统的功能模块

系统模块化设计,覆盖生产全流程:

|

模块名称 |

核心子功能 |

|

生产计划与排程(APS) |

1.订单分解为工单;2.多约束优化排程(设备/物料/交货期);3.插单/故障动态调整;4.排程可视化甘特图。 |

|

车间执行管理(MES核心) |

1.工单下发至车间;2.扫码/APP工序报工;3.实时进度跟踪(甘特图/看板);4.异常上报与处理;5. 工时统计。 |

|

质量管理(QMS) |

1.IQC/IPQC/OQC检验计划配置;2. SPC统计过程控制(CPK值监控);3. 不合格品处理(隔离/返工/报废);4. 质量追溯(原材料→成品)。 |

|

物料与库存管理 |

1.全链追溯(RFID/条码);2.JIT线边库配送;3.库存预警(原材料/半成品);4.物料消耗统计。 |

|

设备管理(TPM) |

1.设备状态实时监控;2.预防性/预测性维护计划;3.OEE计算(可用率×性能率×良率);4.故障诊断与维修工单。 |

|

能源与碳管理 |

1.能耗统计(电/水/气);2.碳足迹计算(生产全流程);3.节能优化(峰谷用电/余热回收);4.碳减排报表。 |

|

数据分析与决策 |

1.自定义报表(产量/良率/能耗);2.瓶颈分析(识别低效工序);3.AI优化建议(产能提升/质量改进)。 |

六、生产管理系统的应用案例

案例1:汽车制造业——某合资车企总装车间

场景:年产30万辆混线生产(燃油车+电动车);

核心功能:APS优化排程、扫码报工、SPC质量监控、设备OEE管理;

技术亮点:AI预测设备故障(如机器人焊接臂磨损)、数字孪生模拟生产线瓶颈;

成效:生产周期缩短15%,不良率降低20%,交付准时率达98%,OEE提升至85%。

案例2:电子制造业——某手机厂商SMT生产线

场景:日均10万片PCB(印刷电路板)生产;

核心功能:AI优化贴片机参数、RFID物料追溯、SPC质量监控;

技术亮点:机器学习模型调整贴片机吸嘴压力,减少元器件抛料率;

成效:良率提升至99.5%,换线时间缩短30%,元器件浪费减少10%。

案例3:流程工业——某化工企业聚乙烯生产

场景:年产50万吨聚乙烯(连续生产);

核心功能:DCS实时监控、碳足迹计算、余热回收优化;

技术亮点:AI自适应调整反应釜温度,应对原材料成分波动;

成效:能耗降低12%,安全事故率降至0.1次/年,合格率达99.8%,碳排放量减少8%。

案例4:离散制造业——某机床厂定制化生产

场景:小批量多品种机床生产(订单量5-10台/批);

核心功能:APS插单响应、设备故障预测、全链物料追溯;

技术亮点:APS在10分钟内完成插单排程调整;

成效:交付准时率从85%提升至95%,OEE从70%提升至82%,物料浪费减少15%。

七、生产管理系统的发展趋势

1. 智能化:AI与数字孪生深度融合

数字孪生工厂:构建虚拟车间模型,模拟生产瓶颈与设备故障,提前优化;

AI预测应用:质量预测(PCB不良率)、设备故障预测(机床轴承磨损)、能耗预测;

自适应生产:AI自动调整生产参数(如化工反应釜压力),应对动态变化。

2. 绿色化:双碳目标驱动

碳足迹全链管理:从原材料采购到成品交付的碳排放统计,生成碳减排报告;

节能优化:峰谷用电调整、余热回收利用、清洁能源协同(光伏+储能);

循环经济:追踪废料回收路径(如汽车废钢再利用),减少资源浪费。

3. 一体化:全流程数据打通

MES与ERP/IoT整合:生产计划同步至ERP,设备数据直接接入MES;

供应链协同:与供应商系统对接,实时获取原材料到货信息;

生态平台:开放接口对接第三方服务(如备件供应商、运维服务商)。

4. 柔性化:应对小批量多品种

快速换线:一键切换生产工艺(如SMT生产线换产品);

订单驱动生产:APS快速响应插单/改单需求;

模块化生产:灵活组合工序单元,满足定制化需求。

5. 移动化与可视化:提升现场效率

AR远程协助:运维人员通过AR眼镜接收专家指导,快速维修设备;

移动APP:工人扫码报工、异常上报,管理人员实时查看生产数据;

3D可视化:3D模型展示车间布局与设备状态,直观监控生产。

总结

企业生产管理系统是制造业数字化转型的核心工具,通过数据驱动实现生产全流程的优化。未来,随着AI、数字孪生、5G技术的深入应用,系统将向智能化、绿色化、一体化方向发展,助力企业从“大规模生产”转向“大规模定制”,提升市场竞争力。

欲了解更多,请点击生产管理系统。

温馨提示:如果您在生产管理系统选购、实施、维护等方面遇到疑难问题,欢迎联系乾元坤和生产管理系统软件开发技术工程师,他们会给您详细的解答。