一、生产管理系统的定义

生产管理系统(Production Management System,PMS)是以数字化技术为核心,整合企业生产全流程资源(人、机、料、法、环、测),实现生产计划、执行、监控、优化闭环管理的智能化平台。其本质是通过数据打通“订单-计划-生产-交付”全链条,替代传统人工排程、纸质记录等低效方式,解决生产过程中的“黑箱问题”(进度不透明)、“协同难题”(部门信息割裂)和“优化瓶颈”(数据滞后),最终实现降本(减少物料浪费、能耗)、增效(提升设备利用率、人均产值)、提质(降低不合格品率)、快反(缩短订单交付周期) 的核心目标。

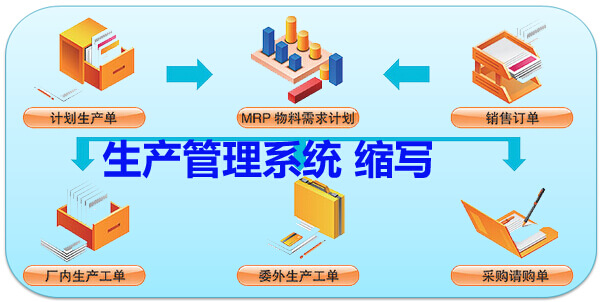

二、生产管理系统的业务流程

乾元坤和生产管理系统的业务流程围绕“客户需求→生产转化→价值交付”逻辑展开,可拆解为以下核心阶段,各环节通过系统数据实时联动:

1.订单接收与评审

输入:客户订单(含产品型号、数量、交付日期、质量要求等)、销售预测数据。

系统动作:

自动校验订单可行性(匹配现有产能、物料库存、工艺能力);

若订单特殊(如定制化需求),触发“工艺评审流程”(技术部门确认生产工艺、BOM结构);

生成“销售订单”并同步至生产计划模块。

2.生产计划与排程

目标:将订单需求转化为可执行的生产任务,平衡“交期、成本、资源”三角关系。

系统动作:

主计划制定:基于订单优先级、产能上限(设备/人力)生成“主生产计划(MPS)”,明确各产品生产批次、起止时间;

物料需求计算:根据MPS和产品BOM,自动生成“物料需求计划(MRP)”,计算原材料/零部件的采购量、到料时间(若库存不足,触发采购申请);

车间作业排程:通过APS(高级计划与排程)算法,将生产任务分解为工序级工单,分配至具体产线/设备,生成“甘特图式排程表”(考虑设备负载、换型时间、人员技能等约束)。

3.物料采购与仓储准备

目标:确保生产前物料“按时、按质、按量”到位,避免缺料停工。

系统动作:

采购执行:MRP输出的采购需求自动同步至采购模块,生成采购订单并跟踪供应商交货进度;

入库检验:物料到厂后,触发IQC(来料检验)流程,系统记录检验结果(合格/不合格),合格物料入库并更新库存数据;

物料齐套性检查:生产前,系统自动校验工单所需物料是否齐套(如BOM中某零件缺料,自动预警并调整排程)。

4.车间生产执行

目标:按计划落地生产,实时采集过程数据,确保进度可控。

系统动作:

工单下发:排程结果生成“生产工单”,通过系统终端(如车间触摸屏、移动端APP)下发至班组/设备;

生产数据采集:

人工录入:操作工通过扫码(工单条码/RFID)记录开工、完工、工时、产量;

自动采集:通过物联网(IoT)设备(如传感器、PLC)实时获取设备运行数据(转速、温度)、工序参数(如焊接电流、注塑压力);

异常处理:若出现设备故障、物料短缺等异常,操作工通过系统上报,触发“异常响应流程”(如自动调度备用设备、推送通知至班组长)。

5.质量控制与检验

目标:全流程质量把关,确保成品符合标准,实现质量可追溯。

系统动作:

过程检验(IPQC):按预设规则(如每小时抽检10件)触发检验任务,系统记录检验项(尺寸、性能、外观)及结果,超标时自动预警;

成品检验(OQC):生产完工后,对成品进行全检/抽检,合格产品生成“合格证”,不合格品进入“返工/报废流程”;

质量追溯:通过“工单-物料批次-设备-操作工”关联数据,可逆向追溯不合格品的问题来源(如某批次零件缺陷→定位供应商来料批次)。

6.成品入库与发货

系统动作:

检验合格的成品通过“入库单”扫码入库,系统更新成品库存(库位、批次、数量);

按订单交付日期,生成“发货单”,关联物流信息(快递公司、运单号),同步至仓储模块和销售模块;

客户签收后,系统标记订单“完成”,并触发财务结算流程。

7.数据反馈与持续优化

系统动作:自动汇总生产数据(产量、工时、合格率、设备OEE、物料损耗率),生成“生产分析报表”,为后续计划调整、工艺优化提供依据(如某工序合格率低→触发工艺改进项目)。

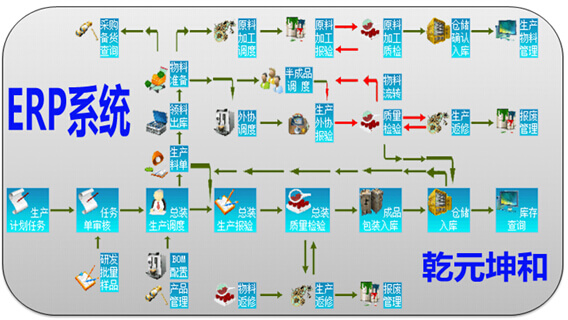

三、生产管理系统的功能模块

乾元坤和生产管理系统的功能模块按“业务流程阶段”和“管理维度”双重划分,核心模块如下(各模块通过数据中台实现数据共享):

|

模块分类 |

核心子模块 |

关键功能 |

|

计划与排程层 |

订单管理、MPS/MRP、APS高级排程 |

订单评审、主计划制定、物料需求计算、工序级排程优化(解决瓶颈资源冲突) |

|

生产执行层 |

工单管理、生产报工、在制品跟踪 |

工单下发/跟踪、实时报工(产量/工时)、在制品位置/状态监控 |

|

资源管理层 |

BOM管理、物料管理、库存管理、设备管理 |

BOM版本控制、物料齐套检查、库存预警(缺料/积压)、设备台账/维护计划/故障报修 |

|

质量控制层 |

IQC/IPQC/OQC检验、不合格品管理、SPC分析 |

检验标准维护、不合格品处理流程、关键工序参数SPC监控(如均值-极差图分析波动) |

|

数据决策层 |

生产报表、BI可视化、KPI考核 |

实时生产看板(产量/进度/合格率)、自定义报表(设备OEE、人均产值)、班组绩效分析 |

|

扩展集成层 |

API接口平台、ERP/MES/WMS集成 |

与ERP对接(同步财务数据)、与MES对接(采集设备数据)、与WMS对接(仓储物流联动) |

四、生产管理系统的技术架构

乾元坤和生产管理系统的技术架构需满足“高并发、高可用、易扩展”需求,典型架构分为5层,各层通过标准化接口联动:

1.基础设施层(硬件支撑)

组成:服务器(物理机/云服务器)、网络设备(交换机、防火墙)、物联网终端(传感器、PLC、工业网关)、移动采集设备(PDA、扫码枪)。

作用:提供计算、存储、网络资源,以及生产现场数据采集入口(如通过工业网关将设备数据接入系统)。

2.数据层(数据存储与治理)

组成:关系型数据库(MySQL/Oracle,存储结构化数据如订单、工单)、时序数据库(InfluxDB/TimescaleDB,存储设备传感器等高频时序数据)、数据仓库(DWH,整合多源数据用于分析)。

核心能力:数据清洗(去重/补全)、数据加密(保障生产数据安全)、数据版本管理(如BOM变更历史)。

3.平台层(技术中台与集成能力)

组成:

中间件:消息队列(Kafka/RabbitMQ,解决系统间异步通信)、缓存(Redis,提升高频查询速度如库存数据);

集成平台:ESB(企业服务总线)或API网关,提供标准化接口(RESTful API),实现与ERP、MES、CRM等系统的无缝集成;

低代码引擎:支持用户通过拖拽配置自定义表单、流程(如新增检验项、修改报工流程)。

4.应用层(功能模块实现)

架构模式:主流采用微服务架构(将各功能模块拆分为独立服务,如“计划服务”“物料服务”),支持单独部署、升级,避免“一损俱损”;

技术栈:前端(Vue.js/React,构建可视化界面)、后端(Java/Python/Go,实现业务逻辑)、移动端(React Native,支持车间移动报工/巡检)。

5.交互层(用户操作入口)

形式:Web端(电脑端管理界面)、移动端APP(现场操作)、大屏看板(生产指挥中心实时监控)、语音/手势交互(新兴趋势,如智能工厂语音报工)。

五、生产管理系统的应用场景

生产管理系统的应用场景与企业“生产模式”“行业特性”强相关,典型场景如下:

1.按生产模式划分

离散制造(多品种小批量):如汽车零部件、高端装备。

痛点:订单变更频繁、换线成本高、BOM结构复杂(如汽车发动机含上千个零件)。

系统价值:APS排程快速响应订单变更,BOM版本管理支持工程变更(ECN),减少无效生产。

流程制造(连续/批量生产):如化工、食品饮料。

痛点:生产过程不可逆(如化工反应)、工艺参数敏感(如温度波动影响质量)。

系统价值:实时采集工艺参数(如反应釜温度),触发SPC预警,确保生产稳定性;批次管理支持全流程追溯(如某批次食品不合格可定位原料批次)。

定制化生产(单件/小批量定制):如高端家具、定制设备。

痛点:订单个性化强(如客户指定材料/尺寸)、工艺不固定。

系统价值:支持“定制BOM”快速生成(基于模板修改),工艺路线灵活配置,确保定制需求准确传递至生产端。

2.按企业规模划分

中小企业:选择“轻量化PMS”(如SaaS版),聚焦核心功能(订单-计划-报工-库存),降低部署成本(无需自建服务器)。

大型企业:选择“全模块+深度集成”方案,与ERP、PLM、WMS等系统打通(如海尔智家工厂,PMS与物联网平台联动,实现“黑灯工厂”无人化生产)。

六、生产管理系统的发展趋势

随着工业4.0、数字化转型深入,生产管理系统正从“流程数字化”向“智能决策化”升级,核心趋势如下:

1.AI深度赋能生产决策

表现:

智能排程:基于机器学习算法(如强化学习),APS系统可自动学习历史排程数据,优化排程效率(如某汽车工厂通过AI排程将换线时间缩短30%);

质量预测:通过AI模型(如神经网络)分析历史质量数据(工艺参数、物料特性),实时预测产品合格率,提前干预异常工序。

2.物联网(IIoT)全连接深化

表现:生产现场设备(机床、机器人、AGV)通过5G/工业以太网全面联网,PMS实时采集设备运行数据(振动、温度),结合AI算法实现“预测性维护”(如提前预警电机故障,避免突发停机)。

3.云原生与SaaS化普及

表现:中小微企业倾向选择“云PMS”(如阿里云、华为云部署),按需订阅功能模块,降低IT运维成本;大型企业采用“混合云架构”(核心数据本地部署,非核心功能上云),兼顾安全性与灵活性。

4.低代码平台降低使用门槛

表现:系统内置低代码工具,业务人员(如生产主管)可通过拖拽配置自定义表单(如新增检验项)、流程(如修改报工步骤),无需依赖IT人员,缩短需求响应周期。

5.绿色生产与可持续发展支持

表现:系统新增“能耗管理模块”,实时监控生产过程中的水、电、气消耗,生成“碳足迹报表”,辅助企业优化能耗(如某电子厂通过PMS监控,将单位产品能耗降低15%)。

6.数字孪生工厂融合

表现:PMS与数字孪生平台联动,构建生产场景虚拟模型(如3D可视化工厂),可模拟生产计划执行效果(如产能瓶颈、物流路径冲突),实现“虚拟调试-物理执行”闭环(如宝马沈阳工厂通过数字孪生优化生产线布局,产能提升20%)。

总结

生产管理系统是企业生产运营的“数字中枢”,通过业务流程闭环化、功能模块系统化、技术架构灵活化,支撑从订单到交付的全流程高效管理。未来,随着AI、物联网、数字孪生等技术的深度渗透,其将进一步进化为“智能生产大脑”,助力企业实现“柔性化、绿色化、全球化”生产目标。

欲了解更多,请点击生产管理系统。

温馨提示:如果您在生产管理系统选购、实施、维护等方面遇到疑难问题,欢迎联系乾元坤和生产管理系统软件开发技术工程师,他们会给您详细的解答。