一、离散型MES系统的概念

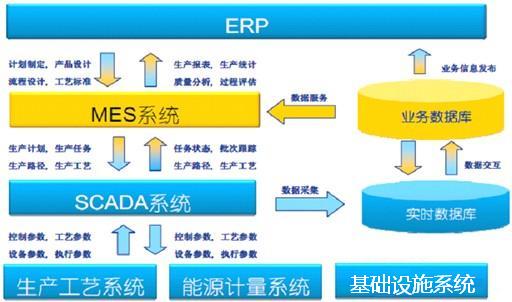

离散型MES系统(Manufacturing Execution System for Discrete Manufacturing)是专为离散制造业设计的制造执行系统,是连接企业上层ERP(企业资源计划)与底层生产设备控制系统的“桥梁”,通过数字化手段对离散型生产全流程(从订单下达到成品交付)进行实时监控、调度、协同和优化。

一、离散型MES系统与流程型MES的区别

离散型制造的本质是“零件离散加工、部件装配组合”,产品具有可拆分性(如汽车零部件、机械装备、电子设备),生产过程中存在多品种、小批量、工序复杂、在制品流转频繁等特点。因此,离散型MES需重点解决:

1.生产柔性:适应订单变更、工艺调整的动态响应能力;

2.过程追溯:跟踪每个零部件的生产工序、质量数据、物料来源;

3.资源协调:设备、人员、物料的动态调度与冲突化解。

而流程型MES(如化工、食品行业)则聚焦连续生产过程的参数控制(如温度、压力)和物料均匀性,与离散型MES在功能设计上有显著差异。

二、离散型MES系统的核心功能

离散型MES系统的功能围绕“计划-执行-监控-优化”闭环展开,深度适配离散制造的复杂性,具体包括:

1.生产计划与排程

高级排程(APS集成):基于订单优先级、设备产能、物料齐套性、工艺约束(如工序顺序、工装夹具),自动生成精细化生产工单(含工序、设备、人员、时间),支持“多品种小批量”场景下的动态调整(如插单、急单响应)。

工单管理:工单下发、执行跟踪、暂停/恢复、完工汇报全流程数字化,实时反馈工单进度(如“已完成30%”“卡在某工序待料”)。

2.生产执行与过程控制

工序管理:定义各产品的标准工艺路线(BOM+工艺文件),生产过程中自动校验工序顺序,防止跳工序或错工序(如机械加工中“先钻孔后攻丝”的逻辑约束)。

在制品跟踪:通过条码/RFID/视觉识别,实时采集在制品的流转状态(如“从A车间流转至B车间”“已完成焊接工序”),记录每个工件的唯一标识(如SN码),形成全生命周期追溯链。

物料管理与防错:对接WMS(仓库管理系统),根据工单需求自动生成物料领用清单,通过“物料齐套检查”(如电子行业SMT产线的“料站表校验”)防止错料、漏料;支持“拉动式配送”(如JIT模式下按生产节拍配送物料)。

3.质量管理

全流程质量监控:覆盖首件检验(开班首件确认)、巡检(定时抽查工序质量)、终检(成品入库前检验),支持质量数据在线录入(如尺寸、硬度、外观),自动触发异常报警(如某批次零件尺寸超差)。

质量追溯:关联产品SN码与质量数据(如“SN12345在焊接工序发现气孔,操作员张三,设备编号M08”),支持逆向追溯(从成品追溯至原材料)和正向追溯(从原材料追踪至所有关联成品)。

质量分析:自动生成柏拉图、趋势图等质量报告,定位高频质量问题(如“某设备生产的零件不良率是其他设备的3倍”),辅助工艺优化。

4.设备管理

设备状态监控:实时采集设备运行数据(如开机率、OEE、故障代码),通过IoT传感器(如振动、温度传感器)监测设备健康状态,预测性维护预警(如“主轴温度异常,建议停机检查”)。

工装夹具管理:记录刀具、模具、治具的寿命(如“某刀具已加工500件,剩余寿命200件”),到期自动提醒更换,避免因工装损耗导致的质量问题。

5.数据采集与可视化

多源数据集成:对接CNC机床、机器人、AGV、检测设备等底层设备,通过OPC UA/Modbus等协议采集实时数据(如加工参数、生产数量、设备状态);支持人工辅助录入(如质量检验结果、异常原因)。

生产看板:通过可视化大屏实时展示生产全貌(如“今日计划产量1000件,已完成750件,设备OEE 85%”)、瓶颈工序(如“装配工序等待时间占比20%”),辅助管理人员快速决策。

6.追溯与合规管理

全要素追溯:记录产品生产过程中的“人、机、料、法、环、测”数据(如操作人员、设备编号、原材料批次、工艺参数、环境温湿度、检测结果),满足汽车(IATF 16949)、航空航天(AS9100)等行业的合规要求。

报表与审计支持:自动生成生产日报、质量月报、设备利用率分析等合规报表,数据可追溯至原始记录,支持客户或监管机构审计。

三、离散型MES系统的应用场景

离散型MES系统广泛应用于“多品种、小批量、定制化”特征显著的离散制造行业,典型场景包括:

1.汽车及零部件制造

场景特点:产品结构复杂(如一辆汽车含上万个零件)、供应链层级多、质量追溯要求严苛(如召回管理)。

MES应用:跟踪每个零部件的生产工序(如发动机缸体的“铸造→粗加工→精加工”)、质量数据(如尺寸公差、气密性检测),并与整车厂MES对接,实现“零部件-整车”的全链条追溯;通过APS排程应对“按订单生产”(MTO)模式下的柔性生产需求。

2.机械加工与装备制造

场景特点:多品种小批量(如定制化机床、模具)、工艺路线灵活(同一零件可有多条加工路径)、设备负载波动大。

MES应用:通过高级排程平衡设备负载(如“将紧急订单分配给空闲设备”),减少设备等待时间;实时监控在制品流转,避免“工序堆积”(如某工序在制品积压50件,触发调度预警);质量模块记录加工参数(如切削速度、进给量),便于分析不良品原因。

3.电子设备制造(如消费电子、半导体)

场景特点:精密部件多(如芯片、PCB板)、生产工序密集(如SMT贴片、插件、组装、测试)、物料防错要求高(如错料导致整批产品报废)。

MES应用:SMT产线通过“料站表校验”(扫描物料条码与工单BOM比对)防止错料;测试工序数据自动采集(如ICT/FCT测试结果),不合格品自动标记并触发隔离流程;追溯系统记录每块PCB的贴片信息(如“电阻R102由贴片机M12在10:30贴装”)。

4.航空航天与国防工业

场景特点:定制化生产(如卫星、导弹部件)、合规性要求极高(需符合ITAR、Nadcap等标准)、生产周期长(数月至数年)。

MES应用:全流程数据固化(如“焊接工序的电流、时间参数不可篡改”),满足军工审计要求;通过在制品跟踪实现“单件流”管理(每个零件独立追溯);设备管理模块确保关键设备(如五轴加工中心)的精度校准记录完整。

5.医疗器械制造

场景特点:产品直接关系患者安全,需符合FDA、ISO 13485等法规,质量追溯必须覆盖“从原材料到患者”的全链条。

MES应用:质量管理模块强制记录每个医疗器械的灭菌参数(如温度、时间)、操作员资质;追溯系统支持“扫码查源头”(患者扫描产品SN码可查看生产、质检、物流全记录);生产过程数据加密存储,防止篡改。

四、离散型MES系统的核心价值

离散型MES系统通过数字化赋能,为企业带来“效率提升、质量改善、成本降低、管理升级”的全方位价值:

1.提升生产效率,缩短交付周期

优化资源利用率:通过APS排程减少设备 idle 时间,设备综合效率(OEE)平均提升10%-25%;减少在制品库存积压(如某机械加工厂MES上线后在制品库存降低30%)。

快速响应订单变化:动态排程功能支持“插单响应时间从2小时缩短至15分钟”,满足小批量、多批次的市场需求。

2.提高产品质量,降低不良成本

实时质量监控:异常质量问题(如尺寸超差)实时报警,不良品率平均降低15%-40%;某汽车零部件厂通过MES追溯系统,将质量问题定位时间从2天缩短至2小时。

合规与追溯保障:满足行业法规(如IATF 16949、FDA)要求,避免因追溯缺失导致的召回损失(如某电子企业通过MES追溯数据成功规避客户索赔200万元)。

3.降低运营成本,优化资源配置

减少人工干预:数据采集、报表生成等流程自动化,减少70%的人工记录工作量;某电子厂MES上线后,生产文员岗位从5人减至2人。

能耗与物料节约:通过设备状态监控优化能耗(如非生产时段自动停机),能源成本降低8%-15%;物料防错功能减少错料浪费,某SMT产线年节约物料成本50万元。

4.增强生产透明度,赋能管理决策

实时生产监控:管理层通过看板实时掌握生产状态(如“当前瓶颈工序”“订单延误风险”),避免“拍脑袋决策”;某企业通过MES数据发现某工序等待时间占比过高,优化后产能提升18%。

数据驱动持续改进:基于生产数据(如设备故障频次、质量问题分布)识别改进机会,支持精益生产(如5S、TPM)落地,形成“数据-分析-优化”的闭环。

五、总结

离散型MES系统是离散制造业实现“智能制造”的核心支撑,通过打通“计划-执行-监控-追溯”全流程,解决了多品种小批量生产中的柔性调度、质量追溯、资源协同等痛点。其价值不仅体现在效率、质量、成本的直接改善,更在于通过数据赋能企业构建“透明化、柔性化、智能化”的生产体系,最终提升市场竞争力。

以上就是离散MES系统数据的介绍,如果您还想了解更多离散MES系统,或者您在MES系统选购、实施、维护等方面遇到疑难问题,欢迎联系乾元坤和MES系统开发技术工程师,他们会给您详细的解答。