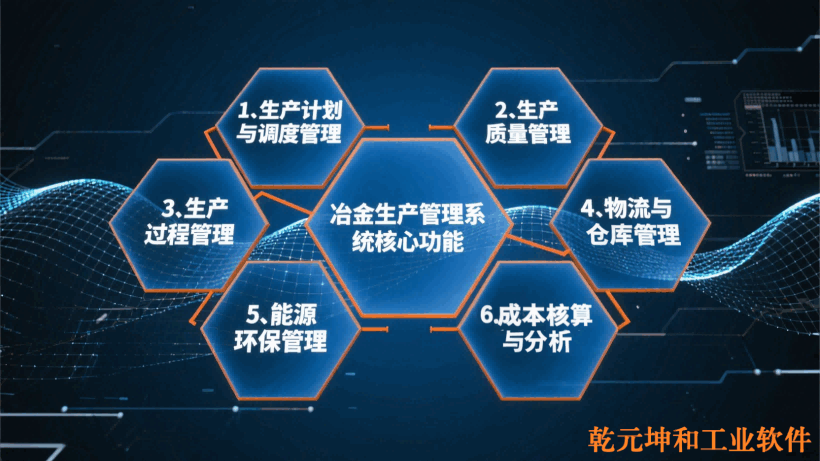

一、冶金生产管理系统核心功能

乾元坤和冶金生产管理系统是针对冶金行业“连续化生产、多工序协同、资源能耗密集、质量要求严苛”特性,构建的 “计划-执行-监控-优化-追溯”全闭环管理平台。核心功能覆盖生产全流程,以 “提升产能利用率、降低资源消耗、保障产品质量、实现精益化协同” 为目标,集成生产计划、过程控制、质量追溯、物流调度、能源管控等关键模块,支撑冶金企业从“经验驱动”向“数据驱动”转型。

1.生产计划与调度管理

全流程计划编制:

订单智能拆解:根据客户订单(如“汽车板10万吨,要求屈服强度≥345MPa”),结合产能(高炉日产铁水8000吨)、设备状态(轧机检修计划)、原料库存(铁矿石品位62%),自动拆解为 “炼铁-炼钢-连铸-轧钢”各工序生产任务(如“炼钢工序需生产合格钢水10.5万吨,考虑成材率95%”),生成“炉次/浇次/轧制计划”(如“连铸机浇次计划:8流连铸,每流坯重25吨,节奏12分钟/炉”)。

动态调整与协同:当出现异常(如“高炉故障导致铁水供应减少20%”“原料品位波动”)时,系统通过 “瓶颈资源优化算法” 实时调整计划(如“优先保障高附加值订单(汽车板),延迟普通建材生产”),并同步推送至下游工序(如“轧钢工序调整轧制节奏,匹配连铸坯供应”),确保全流程协同(计划兑现率提升至95%以上)。

智能调度指挥:

实时生产看板:动态展示各工序进度(如“炼铁高炉当前炉次进度80%,预计1小时出铁”)、设备状态(“转炉2#在线,3#检修”)、物料库存(“钢水罐可用15个”),调度人员可通过系统下达指令(如“将3#钢水罐调度至连铸机1#浇次”);

异常响应机制:当发生设备故障(如“轧机断辊”)、质量波动(如“钢水成分超标”)时,系统自动触发 “应急预案”(如“启动备用轧机,调整轧制计划,通知客户延迟交付”),减少非计划停机损失(如某钢铁企业通过智能调度,非计划停机导致的产能损失降低30%)。

2.生产过程管理

实时数据采集与监控:

工业物联网(IIoT)集成:对接DCS/SCADA系统,实时采集 “工艺参数”(高炉炉温1500℃、转炉供氧流量3000m³/h、轧机轧制力3000kN)、设备状态(电机电流、轴承温度)、物料数据(钢水重量、坯料尺寸),通过 “数字孪生界面” 可视化展示生产流程(如“炼钢-连铸”实时物流走向),异常参数自动报警(如“转炉碳含量低于目标值0.05%,触发预警”)。

工序操作标准化:将 “标准作业程序(SOP)” 嵌入系统(如“转炉炼钢‘三脱’(脱磷、脱硫、脱氧)操作步骤”),操作工需按系统提示执行(如“加入石灰500kg,搅拌3分钟”),关键操作需扫码确认(避免漏操作),确保工艺一致性(如某钢厂连铸坯合格率提升至99.5%)。

在制品跟踪与追溯:

“炉次-浇次-坯次-卷次”全链条追溯:为每炉钢水分配唯一 “炉次号”,关联后续连铸坯(坯次号)、轧制成品(卷次号),记录各环节 **“工艺参数”**(如钢水成分、轧制温度)、质量数据(如探伤结果、力学性能)、操作人员,实现“成品可追溯至原料、炉次、工序”(如“某汽车板出现裂纹,可追溯至炼钢时硅含量超标0.02%”)。

3.质量管理

过程质量在线监控:

关键质量参数实时检测:集成 “在线检测设备”(如X射线荧光光谱仪检测钢水成分、激光测厚仪检测带钢厚度),数据实时上传系统,与标准区间比对(如“钢水碳含量标准0.20%-0.25%,当前0.23%,合格”),超标时自动调整工艺(如“碳含量偏低,增加增碳剂加入量”),实现 **“质量在线闭环控制”(减少离线检验导致的质量波动)。

质量异常预警与诊断:通过 “机器学习模型” 分析历史质量数据(如“过去6个月轧后板形不良案例”),识别关键影响因素(如“轧制温度波动>10℃时,板形合格率下降15%”),当实时数据触发风险阈值时,推送预警(如“当前轧制温度波动12℃,预计板形不良风险增加”),并给出调整建议(如“降低轧制速度,稳定温度”)。

质量追溯与改进:

质量档案管理:存储每批次产品的 “质量检验报告”(化学成分、力学性能、表面质量)、不合格品处理记录(如“降级、返工、报废”),支持客户质量异议查询(如“客户反馈某批次钢筋屈服强度不达标,系统10分钟内调出该批次轧制温度、冷却速度数据,定位原因为冷却不足”);

质量改进闭环:针对频发质量问题(如“连铸坯皮下气泡”),系统生成 **“根本原因分析报告”**(如“与钢水纯净度、结晶器振动参数相关”),跟踪整改措施(如“优化脱氧工艺、调整结晶器振动频率”)及效果验证(如“气泡缺陷率从2%降至0.5%”)。

4.物流与仓储管理

原料/成品仓储精细化管理:

原料入厂验收:通过 “智能取样系统” 自动采集铁矿石、焦炭等原料样品,检测成分(品位、水分)后生成验收报告,系统根据“按质计价”规则自动核算原料成本(如“铁矿石品位62%,单价1200元/吨;品位60%,单价1100元/吨”);

成品库智能堆放:基于 “三维仓储模型” 和AGV(自动导引车)调度系统,优化成品堆放位置(如“汽车板按客户订单分区存放,便于快速装车”),AGV自动完成入库、出库运输,仓储周转率提升20%(如某钢厂成品库作业效率从500吨/小时提升至700吨/小时)。

在制品物流协同:

钢水/钢坯调度:通过 “智能调度算法” 优化钢水罐、连铸坯的运输路径(如“高炉出铁后,钢水罐优先调度至距离最近的转炉”),减少等待时间(如钢水罐周转时间从4小时缩短至2.5小时);

跨厂区物流协同:支持多厂区(如炼铁厂、炼钢厂、轧钢厂)物料调拨(如“轧钢厂缺坯时,系统自动从连铸厂调拨合格坯料”),通过GIS地图实时监控运输状态,确保物料准时供应(在制品库存降低15%-25%)。

5.能源与环保管理

全工序能耗实时监控:

能源数据采集:实时采集水、电、煤气、蒸汽等能源介质的 “产、耗、存”数据(如“高炉煤气产量10万m³/h,轧钢工序消耗8万m³/h”),生成 “能源平衡报表”,识别高耗能环节(如“转炉炼钢吨钢电耗比行业基准高10kWh”)。

能耗优化建议:基于 “能源优化模型”,结合生产计划动态调整能源供应(如“低谷电价时段增加电解槽运行负荷”“富余煤气用于发电,减少外购电”),实现“按需供能”(某钢铁企业综合能耗降低5%-8%,年节约成本超亿元)。

环保合规与排放管控:

污染物排放监测:实时采集脱硫脱硝、除尘系统的 **“排放数据”**(如颗粒物浓度5mg/m³、SO₂浓度30mg/m³),自动生成环保报表,满足《钢铁行业超低排放标准》;

环保事件预警:当排放超标(如“除尘系统故障导致粉尘浓度超标”)或环保设施异常(如“脱硫塔pH值异常”)时,系统自动触发停机或限产指令,避免环保处罚(某冶金企业环保事件发生率降低60%)。

6.成本核算与分析

精细化成本核算:

炉次/批次成本核算:按“炉次”(炼钢)、“批次”(轧钢)归集成本,实时计算 **“直接成本”(原料、燃料、辅料)、“间接成本”**(人工、折旧、能源),如“某炉次钢水成本=铁矿石成本+焦炭成本+电费+辅料成本+人工成本”,成本核算周期从传统“月核算”缩短至“炉次级核算”(实时掌握单炉钢利润)。

成本动因分析:通过 “成本-工艺参数关联模型”,识别影响成本的关键因素(如“铁矿石品位每降低1%,吨钢成本增加20元”“轧机换辊时间每缩短1小时,轧钢工序成本降低5000元”),为工艺优化提供数据支撑。

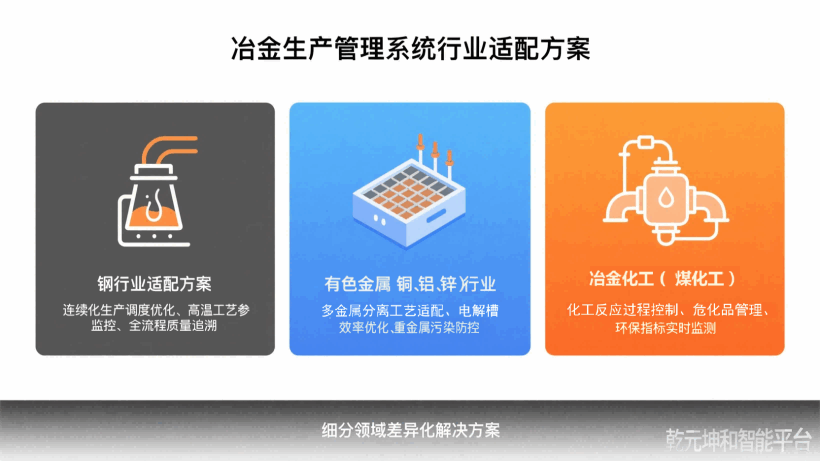

二、冶金生产管理系统的行业适配方案

冶金行业涵盖 钢铁、有色金属(铜/铝/锌)、冶金化工 等细分领域,生产流程与核心工艺差异显著,系统需提供差异化适配方案:

细分领域 | 生产特点 | 核心适配功能 | 典型应用场景 |

钢铁行业(长流程) | 炼铁-炼钢-连铸-轧钢全流程连续生产,订单多品种、小批量,对计划协同要求高 | 一体化计划调度、钢水/钢坯物流协同、轧钢过程质量控制、能源平衡优化 | 汽车板/家电板的“按订单定制生产”,确保屈服强度、表面质量等参数达标;高炉-转炉-轧机全流程协同调度,应对设备故障或原料波动。 |

有色金属(电解铝) | 电解槽连续运行(周期1500天以上),能耗高(吨铝电耗13000kWh),对电解槽稳定性要求高 | 电解槽工艺参数优化(槽温、极距、氧化铝浓度)、能耗智能调控、阳极/阴极更换管理 | 电解槽“恒温恒流”控制,降低吨铝电耗;阳极更换计划与电解槽运行状态联动,减少非计划停槽。 |

冶金化工(煤化工) | 连续化反应过程,工艺参数(温度、压力、催化剂)敏感,产品纯度要求高 | 工艺参数闭环控制、质量在线分析、安全联锁管理 | 合成氨/甲醇生产中,实时调整反应温度和压力,确保产品纯度≥99.9%;异常工况下自动触发安全联锁(如紧急泄压)。 |

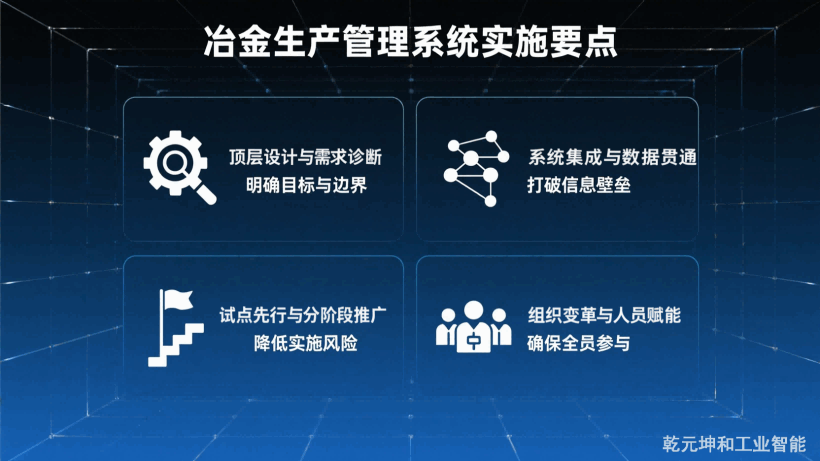

三、冶金生产管理系统的实施要点

1.顶层设计与需求诊断:明确目标与边界

业务流程梳理:联合生产、计划、质量、物流等部门,梳理现有生产流程(如“订单评审→计划编制→生产执行→入库发货”),识别瓶颈(如“计划调整滞后于订单变化”“在制品库存积压”),输出《流程优化清单》;

数据标准统一:制定 “数据采集规范”(如炉次号编码规则、工艺参数采集频率)、“接口标准”(与ERP、DCS、设备管理系统的数据交互协议),确保数据一致性(如“ERP订单数据与生产计划数据实时同步,避免‘信息孤岛’”)。

2.系统集成与数据贯通:打破信息壁垒

多系统集成:实现与 ERP(订单、财务)、设备管理系统(设备状态、维护计划)、能源管理系统(能耗数据)、仓储管理系统(库存数据) 的无缝集成,确保“计划-执行-资源-成本”数据闭环(如“ERP下达订单→生产系统编制计划→设备系统反馈产能→能源系统保障供应”);

工业数据平台构建:搭建 “实时数据中台”,统一存储生产实时数据(秒级采集)、历史数据(按月归档),支撑计划优化、质量分析、能耗管控等场景(如基于3年历史数据训练质量预测模型)。

3.试点先行与分阶段推广:降低实施风险

试点选择:优先在 “管理基础好、代表性强”的产线(如钢铁企业的轧钢车间、有色金属的电解车间)试点,验证核心功能(如生产计划编制、质量在线控制),积累经验后逐步推广至全厂区;

迭代优化:试点期间每周召开“问题复盘会”,优化流程(如“调整生产调度规则,减少轧机待料时间”)、完善功能(如“增加钢水成分异常的自动调整算法”),确保系统与实际生产深度融合。

4.组织变革与人员赋能:确保全员参与

组织架构调整:成立 “生产管理数字化专项组”,明确IT部门(系统技术支持)、生产部门(业务主导)、运维部门(数据采集保障)的职责,避免“IT与业务脱节”;

分层培训体系:

管理层:培训系统数据看板(如“生产综合指标仪表盘”“成本分析报表”),提升决策效率;

调度人员:培训计划编制、异常调度功能,掌握“动态调整逻辑”;

操作工:培训数据录入、SOP执行、异常反馈操作,确保系统落地“最后一公里”。

四、冶金生产管理系统的应用价值

1.生产效率与产能提升

计划兑现率提升:通过一体化计划与智能调度,生产计划兑现率从85%提升至95%以上,订单准时交付率提高15%-20%(如某钢铁企业汽车板订单交付周期从30天缩短至20天);

设备利用率提高:减少非计划停机(如通过在制品物流协同,轧机待料时间缩短30%),设备综合效率(OEE)提升5%-10%,年增产能10万-30万吨(视企业规模而定)。

2.产品质量与客户满意度改善

质量合格率提升:通过过程质量在线控制与异常预警,产品质量合格率提升1%-3%(如某宽厚板企业探伤合格率从92%提升至95%),减少降级、报废损失(年节约成本数千万元);

客户投诉率降低:全流程质量追溯与异议快速响应,客户质量投诉率降低50%以上,增强品牌竞争力(如高端汽车板客户复购率提升10%)。

3.成本与能耗显著降低

吨钢/吨有色金属成本下降:通过原料优化、能耗管控、在制品库存降低,吨钢成本下降50-100元(某中型钢铁企业年降本超亿元);

综合能耗降低:能源优化模型实现“按需供能”,冶金企业综合能耗降低5%-8%,年减少碳排放数万吨(如某电解铝企业吨铝电耗从13500kWh降至12800kWh,年节电7000万kWh)。

4.管理模式与决策升级

数据驱动决策:实时生产看板、成本分析报表为管理层提供“透明化、可量化”的决策依据(如“通过能耗数据发现转炉工序能效偏低,启动工艺优化项目”);

精益生产落地:系统固化精益生产理念(如“准时化生产、持续改进”),推动管理从“经验驱动”向“数据驱动”转型,员工参与改善的积极性提升(如某企业合理化建议数量增加40%)。

五、总结

乾元坤和冶金生产管理系统是冶金企业实现“智能制造”的核心支撑,通过 “计划-执行-质量-物流-能源-成本”全流程数字化管控,解决“长流程协同难、质量波动大、能耗成本高”等痛点。其价值不仅在于“降本增效”,更在于通过数据贯通与智能优化,推动冶金行业从“规模扩张”向“高质量发展”转型,为“双碳”目标落地、高端产品升级提供关键保障。无论是大型钢铁集团(多厂区协同),还是中小型有色金属企业(聚焦核心工序优化),均可通过系统构建“精益、高效、绿色”的生产管理体系,提升核心竞争力。

了解跟多生产管理系统相关信息,请点击生产管理系统解决方案。