一、半导体行业MES系统的定义

半导体行业MES系统(Manufacturing Execution System for Semiconductor Industry)是面向晶圆制造(Wafer Fab)、封装测试(Assembly & Test)、化合物半导体等领域的高精度生产全流程管控平台,通过整合纳米级工艺参数实时采集、晶圆批次全链路追溯、良率智能分析、设备自动化协同(EAP)、半导体特殊合规管理等核心功能,实现对半导体制造全流程(光刻→蚀刻→离子注入→薄膜沉积→CMP→封装→测试)的实时管控。其核心目标是提升晶圆良率(Yield)、缩短生产周期(Cycle Time)、确保零缺陷交付,并支撑半导体工厂向“智能晶圆厂”(Smart Fab)转型(如工业4.0、SEMI标准落地、数字孪生晶圆厂)。

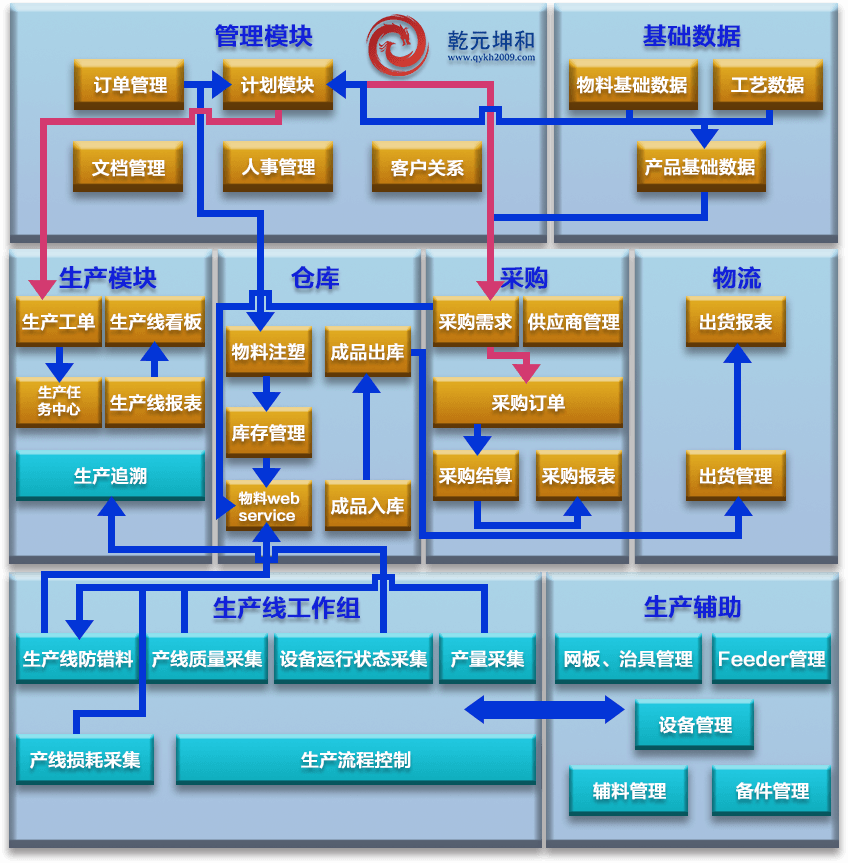

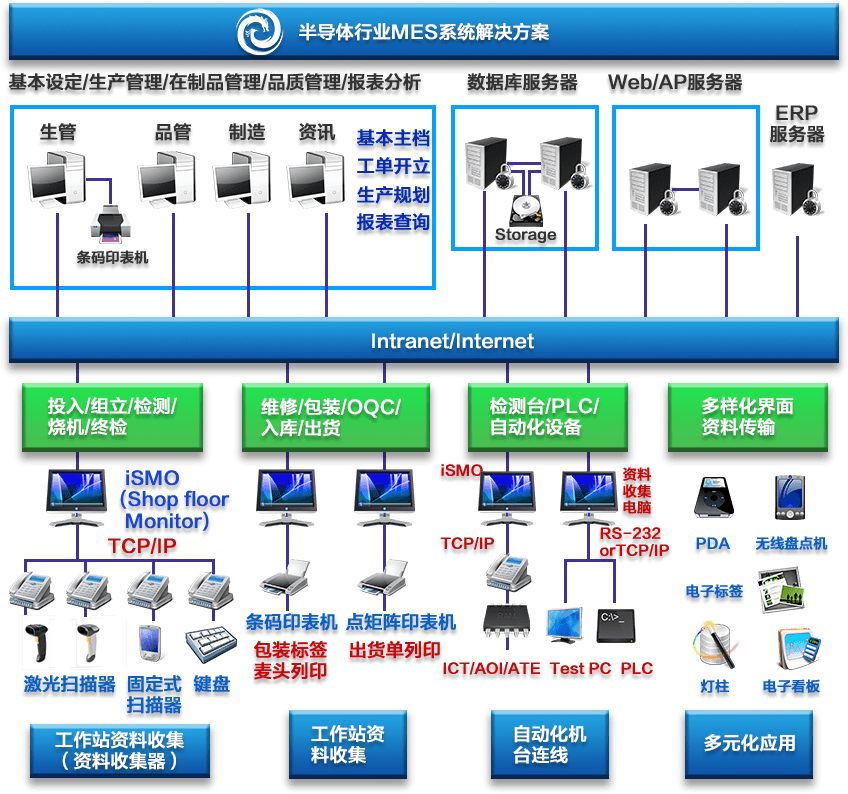

半导体行业MES系统解决方案

二、半导体行业管理的痛点

1.设备利用率低:

半导体设备(如光刻机、蚀刻机)价值高昂(单台超千万美元),但传统人工管理易导致设备闲置或调度冲突,影响产能释放。

例如,某晶圆厂因光刻机调度不合理,导致设备利用率仅60%,年损失超2亿元。

2.工艺变异导致良率波动:

半导体制造涉及数百道工序(如沉积、光刻、蚀刻),工艺参数(温度、压力、时间)微小偏差即可导致良率下降,但传统抽检难以实时监控。

例如,某芯片厂因蚀刻时间偏差0.1秒,导致整批晶圆良率从95%降至70%,损失超千万元。

3.质量追溯困难:

半导体产品缺陷可能源自原料(硅片)、设备(光刻机)或工艺(蚀刻参数),但传统记录方式难以快速定位根源,导致召回成本高昂。

例如,某存储芯片厂因无法追溯缺陷批次,被迫召回全月产量,损失超5亿元。

4.数据孤岛严重:

EAP(设备自动化程序)、SPC(统计过程控制)、YMS(良率管理系统)等系统数据格式不统一,集成困难,影响决策效率。

5.合规性压力大:

半导体制造需严格遵守ISO 9001、IATF 16949等标准,设备维护记录、工艺参数、质量数据不完整可能面临客户审计失败或订单丢失。

6.先进制程控制难度高:

7nm以下制程对设备精度、环境洁净度(如颗粒物浓度)要求极高,传统人工经验难以满足精密控制需求。

半导体行业MES系统解决方案

三、半导体行业MES系统的需求分析

1. 设备管理:

监控设备状态(运行时间、故障报警),预测性维护(如通过电流、振动分析判断部件磨损),优化设备调度(如光刻机与蚀刻机协同)。

2. 工艺控制:

存储制程工艺参数(光刻胶厚度、蚀刻时间),实时监控并自动调整(如温度补偿、压力校正),确保工艺稳定性。

3. 质量管理:

设定质量标准(如晶圆缺陷密度、芯片电性参数),实时采集数据并预警异常(如通过AI图像识别缺陷)。

4. 物料追溯:

记录硅片、光刻胶等物料批次,关联设备与工艺参数,实现从原料到成品的全程追溯。

5. 数据采集与分析:

实时采集设备、质量、工艺数据,生成报表(如良率分析、设备OEE),支持决策优化(如调整工艺参数、优化设备调度)。

6. 合规性支持:

自动生成设备维护记录、工艺参数、质量数据报告,符合ISO 9001、IATF 16949等标准。

7. 环境监控:

实时监测洁净室温湿度、颗粒物浓度,联动空调系统自动调节,确保环境符合制程要求。

四、半导体行业MES系统的系统设计

1.设计目标:

实现晶圆良率提升≥2%,生产周期缩短≥15%,设备综合效率(OEE)提升≥8%,质量追溯响应时间≤30分钟,数据处理延迟≤1秒(关键工序)。

2.关键模块设计:

(1)AI良率预测引擎:基于机器学习(XGBoost/LSTM)融合工艺参数(光刻能量、蚀刻时间)、设备状态(温度漂移)、检测数据(缺陷坐标),提前3个工序预测晶圆良率,准确率≥95%。

(2)实时调度系统:采用遗传算法优化批次排序,考虑设备产能、工艺约束(如光刻胶涂胶后需30分钟内曝光)、订单优先级,实现“紧急订单响应时间≤30分钟”。

(3)纳米级数据采集:集成SEMI GEM300标准接口,实时采集设备传感器数据(如光刻机定位精度±1nm),并通过边缘计算预处理(滤波、降噪),数据上传延迟≤50ms。

3.流程优化:

(1)工艺-设备-质量联动:晶圆进入光刻工序→实时采集激光功率/焦距→AI预测线宽偏差→自动调整曝光时间→检测结果反馈至Recipe库,形成“参数-质量-优化”闭环。

(2)设备/工艺数据→SECS/GEM网关→规则引擎(过滤无效数据)→时序数据库(InfluxDB)→分析引擎(Apache Flink)→可视化界面(Grafana)。

(3)质量、物料数据存储于MySQL,支持快速查询与报表生成。

(4)审计日志(如操作记录、工艺调整)存储于区块链或加密数据库,确保不可篡改。

五、半导体行业MES系统的架构设计

1.逻辑架构:

(1)表现层:React前端框架,动态仪表盘配置,集成设备监控、工艺调整、质量分析等功能模块,支持高分辨率显示(如4K工艺参数曲线)。

(2)业务层:Spring Cloud组件(Eureka注册中心、Feign调用、Hystrix熔断),处理数据采集、告警触发、工艺调整等核心逻辑,集成AI模型(如LSTM预测设备故障)。

(3)数据层:

时序数据:InfluxDB存储设备状态(如光刻机电流、蚀刻机压力)、工艺参数实时数据,支持毫秒级查询。

结构化数据:MySQL存储设备台账、物料批次、质量报告,支持复杂SQL查询。

日志数据:Elasticsearch存储操作日志,支持快速检索与审计。

文件数据:MinIO存储工艺文件(如光刻胶配方)、操作手册等非结构化数据,支持版本控制。

2.物理架构:

(1)主数据中心:部署于半导体厂洁净室内或云端,采用高可用集群(主备数据库、负载均衡),配备UPS不间断电源与备用发电机,确保环境洁净度(如ISO 14644-1 Class 1)。

(2)灾备中心:通过专线与主中心同步,RPO<30秒,RTO<5分钟,确保业务连续性。

(3)边缘计算节点:部署于设备现场(如光刻机、蚀刻机旁),预处理数据(过滤异常值、压缩图像),减少主中心负载,支持本地实时控制(如蚀刻时间调整)。

六、半导体行业MES系统的功能模块

1. 设备管理:

(1)监控设备状态(运行时间、故障报警),预测性维护(如通过振动分析判断轴承磨损、通过电流波动判断光源老化)。

(2)制定维护计划,记录维修历史,延长设备寿命,减少停机时间(如光刻机镜头清洗周期优化)。

2. 工艺控制:

(1)存储制程工艺参数(光刻胶厚度、蚀刻时间、沉积速率),实时监控并自动调整(如温度补偿、压力校正)。

(2)集成AI算法(如LSTM)预测工艺变异,提前调整参数(如蚀刻时间增加0.05秒以抵消温度波动)。

3. 质量管理:

(1)设定质量标准(如晶圆缺陷密度<0.1个/cm²、芯片电性参数偏差<5%),实时采集数据并预警异常(如通过AI图像识别缺陷)。

(2)追溯质量问题至具体工序、设备或操作人员,支持改进措施跟踪(如调整光刻机对焦参数)。

4. 物料追溯:

(1)记录硅片、光刻胶等物料批次,关联设备与工艺参数,实现从原料到成品的全程追溯(如通过二维码/RFID扫描)。

(2)支持批次隔离,当某批次物料异常时,自动锁定关联产品,减少召回范围。

5. 数据采集与分析:

(1)实时采集设备、质量、工艺数据,生成报表(如良率分析、设备OEE、工艺稳定性)。

(2)支持决策优化(如调整生产计划、优化资源分配、改进工艺参数),集成AI模型(如随机森林)分析良率瓶颈。

6. 环境监控:

(1)实时监测洁净室温湿度(22℃±0.5℃、45%RH±5%)、颗粒物浓度(ISO Class 1级<0.1μm颗粒<10个/m³),联动空调系统自动调节。

(2)预警环境异常(如颗粒物浓度超标),联动设备暂停运行,避免污染晶圆。

7. 合规性支持:

(1)自动生成设备维护记录、工艺参数、质量数据报告,符合ISO 9001、IATF 16949等标准,支持客户审计与认证。

(2)记录操作人员培训记录、设备校准记录,确保合规性可追溯。

七、半导体行业MES系统的实施步骤

1. 需求调研(4-6周):

(1)访谈生产人员、工艺工程师、质量专员,梳理生产流程、痛点(如设备利用率低、良率波动、质量追溯困难)。

(2)确定关键需求:实时设备监控、精密工艺控制、全程质量追溯、系统集成、合规性支持。

(3)考虑与现有EAP、YMS、ERP系统的兼容性,确保数据互通(如采用SEMI E10标准)。

2. 试点部署(3-6个月):

(1)在1条生产线(如逻辑芯片产线)试点,接入关键设备(光刻机、蚀刻机、沉积设备),验证实时监控、工艺控制、质量追溯功能。

(2)培训试点部门人员,收集反馈优化功能(如调整告警阈值、简化工艺调整流程)。

3. 全面推广(6-8个月):

(1)逐步接入全厂设备与工序(如存储芯片、模拟芯片产线),确保所有环节纳入系统管理。

(2)开展全员培训,涵盖系统操作、工艺调整、质量标准、合规性要求等内容。

4. 持续优化(长期):

(1)每月收集用户反馈,优化功能(如增加AI良率预测、完善环境监控报表)。

(2)定期分析系统数据,识别设备维护需求、工艺优化点、良率瓶颈,持续优化管理策略。

八、半导体行业MES系统的实施效果

1.效率提升:

设备利用率提高20%-30%(如光刻机从60%提升至85%),生产效率提升15%-25%,订单交期准时率提升30%。

2.成本降低:

制造成本降低10%-15%(如光刻胶浪费减少、设备停机时间缩短),维修成本降低25%-30%。

3.质量改善:

良率提升5%-10%(如从85%提升至92%),质量问题追溯时间从数小时缩短至分钟级,客户投诉减少50%-70%。

4.决策优化:

生产数据实时可见,管理层决策效率提升40%-50%,市场响应速度加快(如从3天调整计划到实时调整)。

5.合规与安全:

合规性审计通过率100%,质量标准符合ISO 9001、IATF 16949等要求,数据安全通过加密与权限管理保障。

6.先进制程支持:

成功应用于7nm、5nm制程,工艺稳定性提升(如蚀刻时间偏差从±0.5秒降至±0.1秒),支持AI芯片、存储芯片等高端产品制造。

九、半导体行业MES系统的未来趋势

1.AI与半导体制造深度融合:

(1)通过AI算法(如深度学习)分析设备运行数据(光刻机电流、蚀刻机压力),预测故障(如光源老化、轴承磨损)并提前维护。

(2)结合AI图像识别技术,实时检测晶圆缺陷(如划痕、颗粒污染),自动调整工艺参数(如增加清洗步骤)。

2.先进制程控制精细化:

(1)支持EUV光刻机、3D封装等先进制程的精密控制,通过实时数据采集与AI分析,确保工艺稳定性(如EUV光刻机对焦精度<1nm)。

(2)集成量子计算技术,模拟工艺变异对良率的影响,提前优化参数(如沉积速率调整)。

3.区块链溯源与信任提升:

(1)半导体质量数据、工艺参数、物料批次上链存储,确保不可篡改,提升客户与监管部门对产品真实性的信任。

(2)例如,某芯片厂商通过区块链追溯硅片来源与工艺参数,在高端芯片认证中加分,市场竞争力提升。

4.云原生与微服务架构普及:

(1)采用云计算技术,实现数据云端存储与处理,降低半导体厂前期投入成本(如减少本地服务器数量)。

(2)微服务架构将系统拆分为独立模块(如设备管理、工艺控制、质量管理),提升扩展性与维护效率。

5.绿色制造与碳中和:

(1)系统集成能耗监控功能,优化设备运行参数(如光刻机待机时间、空调系统能耗),减少碳足迹。

(2)例如,某半导体厂通过能耗数据分析,调整光刻机运行策略,年减少二氧化碳排放约5000吨,支持碳中和目标。

6. 5G与工业互联网深度应用:

(1)5G网络支持海量设备高速接入(如数千台半导体设备),实现设备状态、工艺参数、质量数据的实时采集与传输(延迟<1ms)。

(2)工业互联网平台整合半导体产业链数据(如原料供应商、设备厂商、封装测试厂),支持跨企业协同(如联合研发、供应链优化)。

总结:半导体行业MES系统通过纳米级工艺控制、AI良率优化、全流程基因级追溯,解决了传统制造“良率低、效率瓶颈、追溯难”的痛点。未来,随着先进制程(2nm及以下)与智能技术的融合,MES将从“生产执行工具”升级为“智能Fab中枢”,支撑半导体行业向“原子级精度、零缺陷、碳中和”目标突破。

欲了解更多mes信息内容,请点击MES系统或MES系统解决方案。

温馨提示:如果您在MES系统选购、实施、维护等方面遇到疑难问题,欢迎联系乾元坤和MES系统软件技术工程师,他们会给您详细的解答。