一、钢铁质量管理系统定义与核心价值

钢铁行业质量管理系统(QMS) 是以客户需求为导向,通过系统化的流程设计、资源整合与绩效监控,确保钢铁产品从原材料到成品的整个生产过程符合既定标准的管理体系。其核心价值体现在:

合规性:满足国际标准(如ISO 9001)与行业法规要求。

持续改进:通过数据驱动的问题分析与纠正措施,推动企业螺旋式上升。

预防为主:强调从源头控制质量缺陷的产生,而非传统的事后检验。

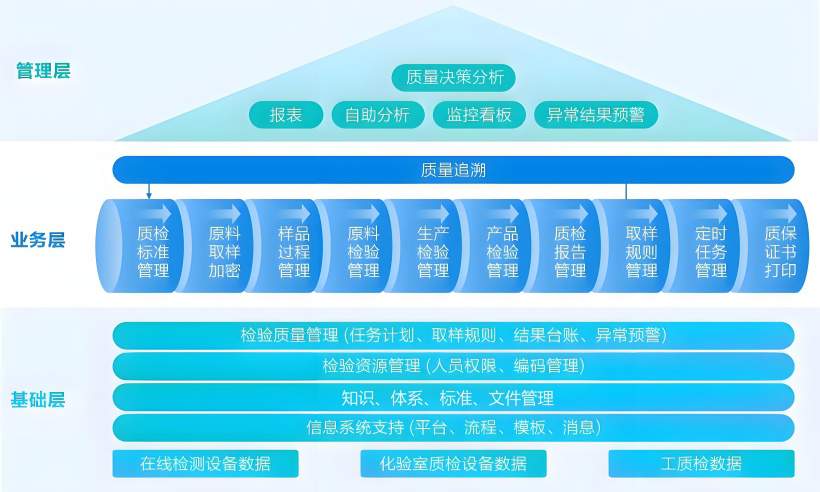

二、钢铁质量管理系统功能模块

1.原材料入厂检验

多级检验制度:采用高精度分析仪器(如光谱分析仪、化学分析仪)对钢坯、原料进行化学成分检测,确保符合国家标准或客户要求。

供应商管理:建立供应商评估体系,将原材料供应商的质量表现纳入考核,优先采购质量稳定、信誉良好的供应商。

2.生产过程监控与调控

在线监测设备:配备温度传感器、压力传感器、流量计、成分分析仪等,对关键工艺参数(如温度、成分)进行24小时连续监控。

动态调整策略:建立工艺参数偏差阈值(如温度偏差±5℃,成分偏差±0.1%),一旦偏离自动报警提示,立即调整工艺参数。

3.产品检测与检验

多层次检验流程:包括外观检查、机械性能检测(拉伸试验、硬度测试)、化学成分分析、尺寸测量等。

先进检测设备:采用超声波探伤仪、X射线检测仪等,提升检验的科学性和准确性。

4.质量数据追溯与分析

数据整合存储:将原材料检验、生产过程参数、设备维护、成品检验等数据整合至质量信息管理系统。

大数据分析:利用趋势分析、过程能力指数(CpK)、SPC统计控制等工具,识别潜在质量风险,提前采取预防措施。

5.员工培训与责任落实

定期培训:组织质量管理和操作技能培训,提升员工质量意识和操作能力。

激励机制:将质量表现纳入绩效考核,设立质量奖惩基金,激发员工主动参与质量控制。

三、钢铁质量管理系统实施步骤

1.需求分析

目标设定:明确提升OEE(设备综合效率)、降低故障率等具体目标。

痛点识别:分析现有体系问题,如原材料检验效率低、工艺控制依赖人工等。

2.系统选型

功能匹配:选择支持TPM核心模块(如自主保全、计划保全)的系统,确保与MES、ERP集成能力。

供应商评估:考察厂商行业经验,如首钢、马钢等企业的落地案例。

3.部署实施

硬件部署:安装传感器、边缘计算设备,确保数据实时采集。

数据初始化:导入设备台账、历史维修记录,配置维护规则。

4.培训与推广

全员培训:开展预防性维护与数据驱动决策培训。

文化营造:通过奖励机制(如“微创新积分制”)激发员工参与热情。

5.持续改进

指标分析:定期分析OEE、故障率等指标,识别改进空间。

技术升级:引入AI预测模型提升工艺参数调整精准度。

四、钢铁质量管理系统行业应用

1.首钢案例

技术架构:搭建工业互联网平台,利用在线检测、机器学习、图像识别等技术,实现质量过程监控与判定、表面质量智能检测与判级、全工序质量缺陷追溯。

成效:简化质检流程,提高工作效率及客户满意度,支撑跨基地工序协同。

2.马钢车轮厂

项目实施:完成PDM系统、MES系统和老厂车轮全制程单件跟踪系统建设,实现单件跟踪和全生命周期管理。

成果:通过IRIS标准管理体系认证,产品出口至GE、Alstom等国际客户,市场占有率显著提升。

五、钢铁质量管理系统挑战与趋势

1.挑战

原材料波动:质量不稳定影响成品一致性。

工艺复杂性:多工序参数调控难度大。

数据孤岛:异构数据整合耗时,分析效率低。

2.趋势

智能化:结合物联网和AI,实现预测性维护(如振动分析预测设备故障)。

集成化:与供应链、生产系统深度融合,形成全链条协同。

低代码化:通过可视化工具快速定制模块,适应个性化需求。

六、总结

钢铁行业质量管理系统通过整合先进技术与管理方法,推动企业实现质量管理的数字化、智能化转型。其核心在于预防性控制、数据驱动决策和全员参与,最终提升产品竞争力与市场地位。企业需结合自身需求,科学规划系统实施,持续优化以适应行业变革。

温馨提示:

乾元坤和专业从事MES系统定制开发服务,可以针对用户需求,专业定制个性化的MES解决方案,您如果还有任何疑问,欢迎联系乾元坤和MES系统开发技术工程师,他们会给您详细的解答。