煤矿资产管理系统是煤矿企业实现设备、设施等固定资产全生命周期数字化管理的核心工具,结合煤矿行业的高风险、强时效性等特点,其设计与实施需深度融合安全管控与效率优化需求。以下从七大维度系统阐述:

一、煤矿资产管理系统的定义

煤矿资产管理系统(Coal Mine Asset Management System, CMAMS)是以矿山设备(采煤机、输送带、通风设备)、基础设施(矿井支架、巷道)、安全装置(瓦斯监测仪)及特种车辆为核心管理对象,覆盖“采购→入库→部署→维护→报废”全生命周期的信息化平台。系统通过物联网(IoT)、GIS定位及条码技术,实现资产账实联动、安全状态实时监控,旨在降低安全事故风险、提升设备利用率、优化维保成本。

二、煤矿资产管理痛点

痛点类别 | 具体表现 |

账实不符 | 井下设备位置变动频繁,纸质台账更新滞后,实物与系统记录偏差>30% |

安全风险高 | 设备老化(如井下防爆设备超期服役)、故障预警缺失,瓦斯传感器失效可引发重大事故 |

运维低效 | 维修依赖人工巡检,故障响应延迟>24小时;备件库存失衡,紧急采购成本增加40% |

合规压力大 | 安全监察局(如国家矿山安监局)要求设备定期强检,手工记录易遗漏导致处罚风险 |

成本不可控 | 设备空置率>25%(如闲置液压支架),但缺乏共享调度机制 |

三、煤矿资产管理系统的需求分析

1.安全优先型管理

设备安全阈值监控(如振动、温度超标自动停机)

特种设备强检到期预警(压力容器、提升绞车)

2.全生命周期可视化

井下资产GPS/北斗定位追踪,移动轨迹回放

设备健康度评分(基于运行时长、故障频率)

3.成本精细化控制

单台设备效能分析(如吨煤能耗对比)

预防性维修计划生成(降低突发故障率≥50%)

四、煤矿资产管理系统的系统设计与架构

1.分层架构设计:

感知层:矿用本安型传感器(温湿度、振动)、UWB定位标签、防爆PDA

网络层:工业环网 + 5G专网,保障井下数据传输

平台层:

微服务架构:资产服务、工单服务、安全监控服务独立部署

数据库组合:

时序数据库(InfluxDB)存储传感器实时流数据

关系型数据库(PostgreSQL)存储资产档案与流程记录

应用层:Web/移动端(Android/iOS)双通道访问

2.关键技术整合:

数字孪生:构建井下三维地图,映射设备实时状态

AI预测模型:基于历史故障数据预测设备剩余寿命(如采煤机截齿磨损)

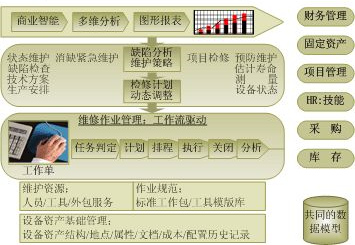

五、煤矿资产管理系统的功能模块

模块 | 核心功能 | 行业特色 |

资产档案管理 | 唯一编码(与设备铭牌绑定)、技术参数(防爆等级)、位置信息(采区/工作面) | 支持矿用设备安全标志(MA认证)管理 |

预防性维修管理 | 维保计划自动推送、工单闭环处理(报修→派工→验收) | 融合《煤矿安全规程》维保标准(如提升机月检) |

安全监控中心 | 实时告警看板(瓦斯超限、设备过热)、应急调度指令下发 | 对接矿山安全监测系统(如KJ90N) |

成本分析模块 | 折旧计算(工作量法)、维修费用归集(单台设备年度维修成本报表) | 专项安全资金审计追踪(如国家安全生产费用提取) |

智能决策支持 | 设备置换建议(基于效能-成本模型)、备件库存优化(ABC分类法) | 井下设备更换优先级评估(关联采掘计划) |

六、煤矿资产管理系统的实施步骤

1.现状诊断与标准制定

资产盘点与分类(参照《煤炭工业设备分类与编码》),制定安全阈值规则

2.基础设施部署

井下工业环网覆盖,防爆标签张贴(耐高温、防潮)

3.系统集成与数据迁移

对接安全监控系统(如KJ系列)、财务系统(用友/金蝶)

历史台账清洗(Excel数据规范化)

4.试点运行与推广

选取一个采区试运行(3个月),验证GIS定位精度与告警响应时效

5.持续优化

基于AI模型迭代预测准确率(如故障误报率降至<5%)

七、煤矿资产管理系统的实施效果

1.安全水平提升

重大设备故障率下降≥40%,瓦斯传感器在线率100%,安全事故减少30%

2.运维效率优化

故障响应时间从24小时缩短至4小时,备件库存周转率提升50%

3.经济效益显著

设备闲置率从25%降至8%,维修成本降低20%(预防性维修占比>70%)

4.合规审计保障

自动生成安监局要求的设备强检报告,审计通过率100%

结语

煤矿资产管理系统通过物联感知、智能分析、流程再造三重突破,不仅解决了传统管理中的账实分离、安全失控等顽疾,更成为煤矿企业实现安全零事故、资源零浪费、运维零延迟目标的战略支点。其在预防性维护与成本管控方面的量化收益,标志着矿山行业从“经验驱动”向“数据驱动”管理范式的根本转变。

温馨提示:欲了解更多关于企业资源管理的内容,请点击乾元坤和资产管理系统。