一、石油行业资产管理系统概述

石油行业资产管理系统(Oil & Gas Asset Management System, OGAMS)是针对石油行业资产密集型、环境严苛、合规要求高等特点设计的智能化管理平台。该方案以物联网(IoT)、大数据、人工智能(AI)、区块链为核心技术,覆盖资产全生命周期管理,实现实时监控、预测性维护、合规管控、数据驱动决策,助力企业降本增效、提升安全性并满足碳中和目标。

二、石油行业资产管理的核心特点

1.资产类型与价值特性

多样性:石油行业资产涵盖钻井设备、采油平台、输油管道、储油罐、炼油装置等,种类繁杂且专业性强。例如,海上钻井平台造价可达数亿美元,炼油厂反应釜性能直接影响产品质量。

高价值与长寿命:单件资产价值高昂(如大型设备数千万至数亿美元),设计寿命长达数十年,但维护复杂度高,需专业团队支持。

分布广泛性:资产遍布全球(如中东油田、沿海炼厂、内陆销售站),管理半径大,协调难度高。

2.行业特殊性要求

环境严苛性:设备常处于高温、高压、腐蚀性环境(如深海、沙漠),对材料耐久性及维护频率要求极高。

合规性压力:需符合环保(如废气处理)、安全(如消防设备)等多重法规,违规可能导致巨额罚款或声誉损失。

生产连续性依赖:资产故障可能导致整个生产链中断(如输油管道泄漏影响炼厂供应),对实时监控与快速响应需求迫切。

三、石油行业资产管理的主要挑战

1.数据与管理痛点

数据孤岛现象:各部门系统差异导致资产信息分散(如中东与国内油田数据格式不统一),总部难以全局掌控。

维护成本高企:重型设备维护费用昂贵,非计划停机可能导致日损失数十万美元。

资产流失风险:闲置或低效使用资产(如备用设备)造成资源浪费,盗损风险亦需防范。

人员能力缺口:基层管理人员缺乏技术与管理复合能力,难以应对复杂资产评估需求。

2.老化资产处置难题

评估与再利用:老化设备(如服役超20年的管道)需专业评估,改造升级或报废决策需平衡成本与效益。

环保处置要求:报废资产需符合环保法规(如油罐清洗标准),残值回收流程复杂。

四、石油行业资产管理系统技术架构

1.硬件层

终端设备:RFID读写器、工业传感器(振动、温度、压力)、无人机、AR眼镜。

边缘节点:部署在井场/炼厂的边缘计算网关,预处理数据并过滤噪声。

网络传输:5G专网+卫星通信(海上平台),确保偏远地区数据回传。

2.软件层

平台架构:微服务架构,支持容器化部署(Docker/K8s)。

核心模块:

IoT平台:统一管理设备协议(Modbus、OPC UA),支持设备远程升级。

大数据平台:存储结构化(设备参数)与非结构化数据(巡检视频)。

AI引擎:集成TensorFlow/PyTorch模型,支持在线学习与模型迭代。

接口设计:API网关对接ERP(SAP/Oracle)、财务系统(用友/金蝶)。

3.安全层

数据加密:传输层TLS 1.3,存储层AES-256加密。

访问控制:基于角色的权限管理(RBAC),结合双因素认证(2FA)。

安全审计:记录所有数据操作日志,支持合规审计与溯源。

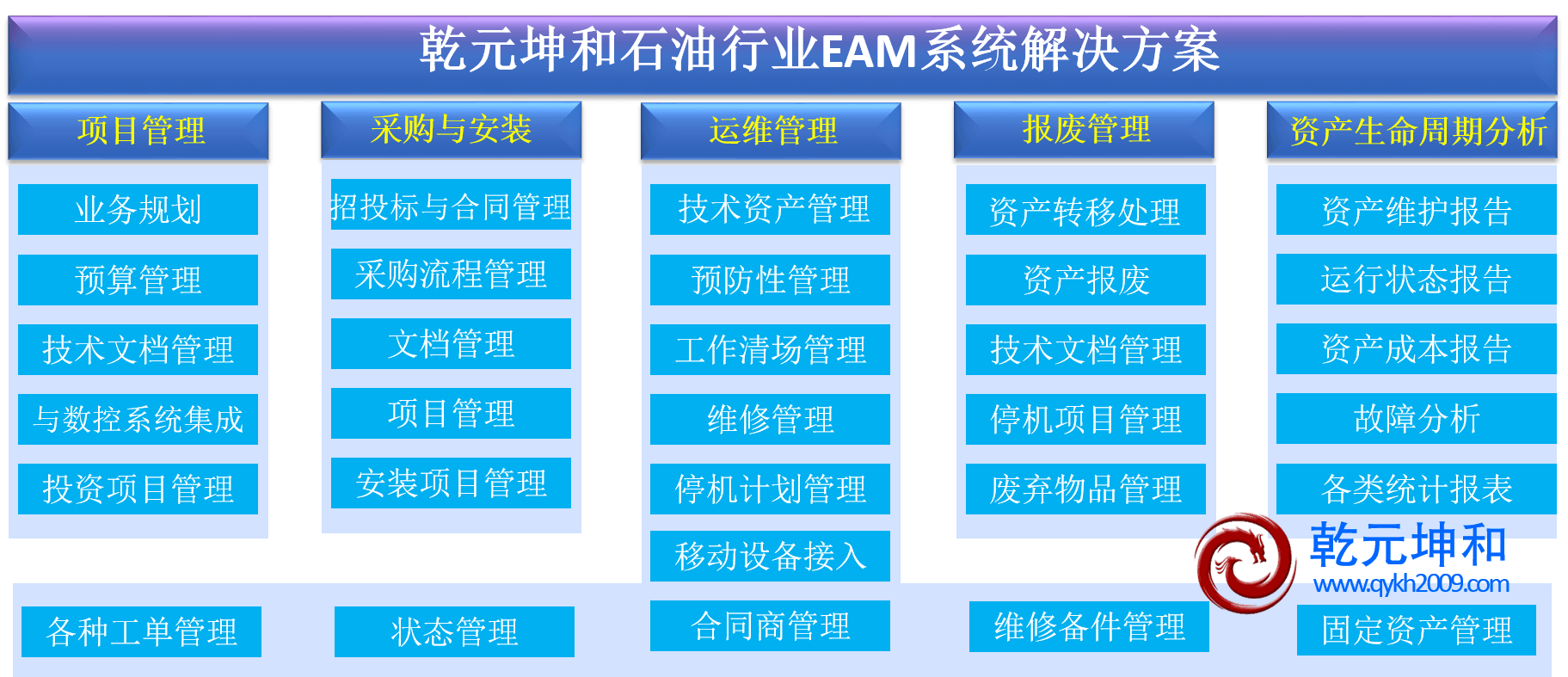

五、石油行业资产管理系统功能模块

石油行业资产管理系统(OGAMS)针对行业资产密集、环境严苛、合规要求高等特点,设计以下核心功能模块,覆盖资产全生命周期管理,并融合物联网、大数据、AI、区块链等技术,实现智能化管控:

1.全生命周期资产管理模块

功能描述

资产登记与分类

RFID/二维码标识:为每件资产(如钻机、管道、储罐)生成唯一标识,存储型号、购置日期、维护记录等信息。

多级分类体系:按设备类型(如泵、压缩机)、地理位置(如海上平台、陆地油田)、使用部门(如勘探、生产)分类,支持无限层级扩展。

状态流转跟踪

全流程记录:实时追踪资产从采购、入库、领用、调拨到报废的状态变化,集成供应链数据自动同步采购合同与物流信息。

调拨与报废管理:

跨区域调拨:结合GIS地图优化运输路径,自动生成调拨审批流(如“中东油田设备调拨至北海平台”)。

环保报废:报废资产自动评估残值,生成环保处置方案(如油罐清洗、金属回收),并记录处置过程以满足合规要求。

技术实现

区块链存证:关键操作(如设备调拨、报废)上链,确保数据不可篡改,支持审计追溯。

API集成:对接企业ERP(如SAP、Oracle)、财务系统(如用友、金蝶),实现数据自动同步。

价值

数据完整性:避免手工录入错误,提升资产信息准确性。

合规性保障:确保资产流转符合企业内控及行业监管要求。

2.实时监控与预警模块

功能描述

物联网设备部署

传感器网络:在关键设备(如钻机轴承、管道压力点、储罐液位计)部署振动、温度、压力、腐蚀传感器,实时采集运行数据。

边缘计算:本地预处理数据,仅传输异常指标(如管道压力超标),降低网络负载与延迟。

异常预警机制

阈值预警:设定设备运行参数阈值(如压缩机排气温度>150℃),触发短信/APP通知维护团队。

AI预测:基于LSTM神经网络分析历史数据,提前7-30天预测故障(如齿轮箱点蚀、管道腐蚀穿孔)。

无人机巡检

自动巡检:定期规划巡检路线,通过热成像检测管道泄漏、设备过热(如变压器异常发热)。

AI图像识别:自动识别巡检图像中的裂纹、腐蚀等缺陷,生成维修工单。

技术实现

5G/卫星通信:确保偏远地区(如海上平台、沙漠油田)数据实时回传。

数字孪生:构建设备虚拟模型,实时映射物理资产状态,支持模拟故障场景。

价值

减少非计划停机:通过实时监控与预测性维护,降低设备故障导致的生产中断风险。

提升安全性:及时发现环境异常(如气体泄漏),避免安全事故。

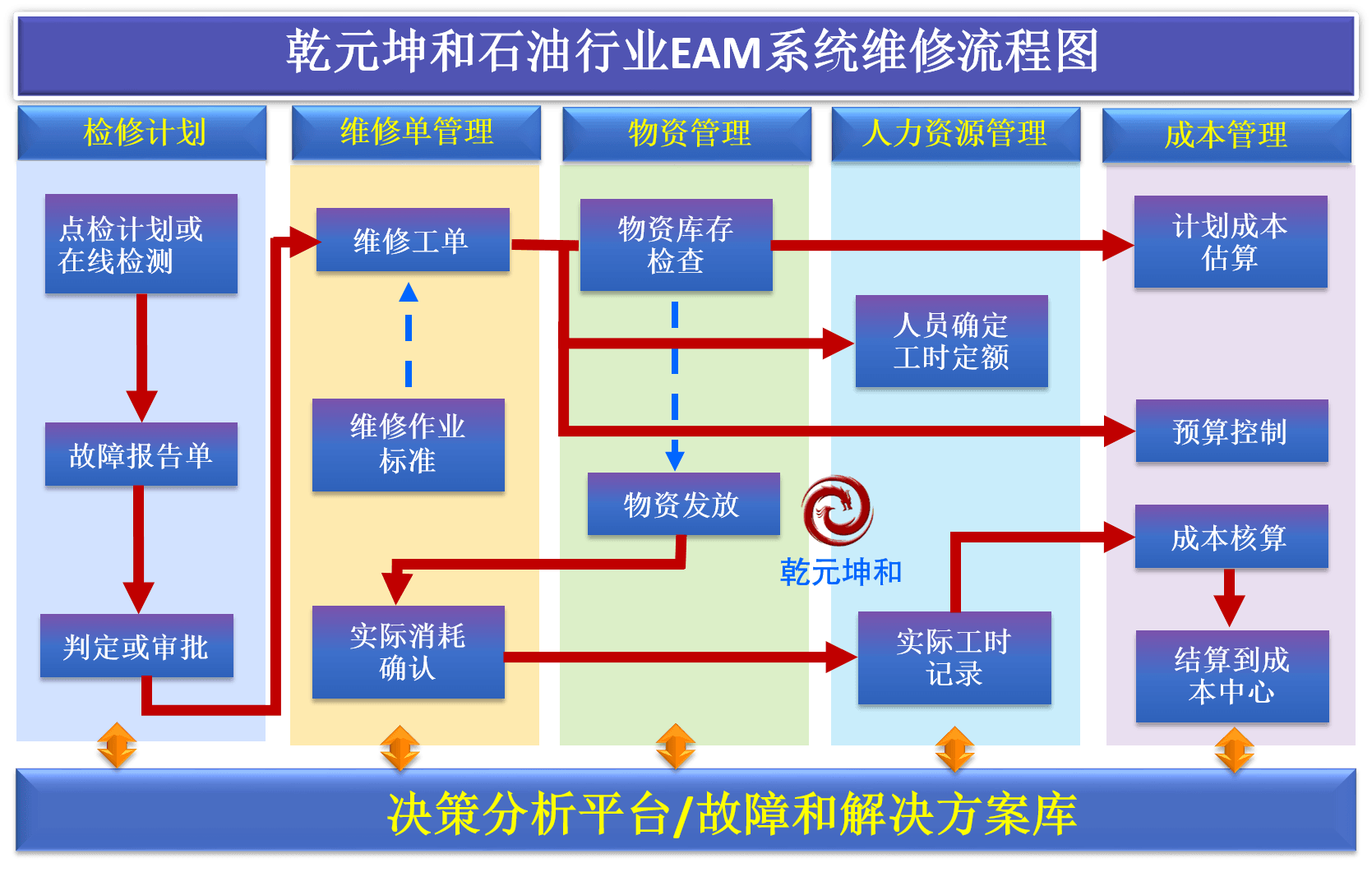

3.预测性维护与优化模块

功能描述

故障诊断与根因分析

健康指数(HI)模型:融合振动频谱分析、油液检测数据,构建设备健康指数(0-100分),量化设备状态。

知识图谱:关联多参数异常(如“轴对中偏移”导致振动超限),推荐维修方案(如“重新校准轴对中”)。

维护工单自动化

动态生成工单:健康评分<60分时自动生成工单,附带备件清单与AR维修指引(如“更换轴承,步骤见AR演示”)。

智能派工:按工程师技能、当前负荷、地理位置动态分配任务,优化维护效率。

备件库存优化

需求预测:基于预测性维护需求,动态调整备件安全库存(如轴承库存量降低30%)。

RFID追踪:通过RFID标签追踪备件位置,避免重复采购与闲置。

技术实现

AI引擎:集成TensorFlow/PyTorch模型,支持在线学习与模型迭代(如每季度更新故障预测模型)。

AR技术:通过AR眼镜叠加维修指引,提升一线员工操作准确性。

价值

降低维护成本:通过预测性维护减少非计划停机,降低维修费用与生产损失。

提升备件利用率:优化库存管理,减少资金占用。

4.合规与风险管理模块

功能描述

法规库集成

内置法规条款:集成ISO 14001(环保)、API 610(泵标准)、OSHA(职业安全)等法规,自动校验操作合规性(如“设备维护记录是否完整”)。

碳足迹计算:关联设备能耗与碳排放数据,生成ESG报告所需数据(如“某油田年度碳排放量”)。

安全防护

人员定位:通过UWB技术实时追踪井场人员位置,电子围栏防止误入危险区(如“高压设备区禁止进入”)。

应急响应:事故发生时,系统自动定位最近消防设备与逃生路线,触发应急预案。

风险预警

地质风险预测:结合地质数据(如地震活动、土壤稳定性)预测管道滑坡风险,提前启动加固措施。

供应链风险:监控供应商财务状况与交付能力,避免因供应商问题导致资产供应中断。

技术实现

区块链存证:关键操作(如环保处置、安全检查)上链,确保数据不可篡改,满足审计要求。

大数据分析:通过关联规则挖掘(如“高温环境与设备故障率正相关”),识别潜在风险点。

价值

降低合规风险:自动校验操作合规性,避免环保罚款与法律纠纷。

提升安全性:通过人员定位与应急响应,减少安全事故发生概率。

5.数据分析与决策支持模块

功能描述

可视化驾驶舱

实时数据展示:展示资产利用率、维护成本、折旧趋势、碳排放等核心指标,支持钻取分析(如“点击某区域油井,查看具体设备故障率与维修记录”)。

大屏展示:通过LED大屏直观呈现全局资产状态,辅助管理层决策。

模拟决策工具

数字孪生油田:模拟不同开采方案(如“提高注水压力”)对设备寿命与产量的影响,优化生产策略。

投资优化:基于资产健康数据,推荐设备更新优先级(如“优先替换故障率>5%的压缩机”)。

成本效益分析

TCO分析:对比预测性维护与传统定期检修的总拥有成本(TCO),量化节约效益(如“预测性维护TCO降低40%”)。

ROI评估:评估系统实施后的投资回报率,为后续投入提供数据支持。

技术实现

大数据平台:存储结构化(设备参数)与非结构化数据(巡检视频),支持实时计算与离线分析。

BI工具集成:对接Tableau、Power BI等工具,生成高级分析报表(如“设备故障率时间趋势分析”)。

价值

数据驱动决策:通过量化分析支持资产投资、维护策略优化。

提升战略透明度:通过可视化驾驶舱,使管理层快速掌握资产全局状态。

6.移动端与协同管理模块

功能描述

移动端应用

资产盘点:通过手机摄像头扫描RFID/二维码,快速完成盘点并同步数据至系统。

实时通知:接收维护提醒、调拨申请审批等系统消息,支持在线审批。

协同办公

评论与附件共享:在资产详情页添加评论或上传文件(如维修报告),支持团队成员协作。

任务分配:管理员可分配盘点、维护等任务至具体人员,并跟踪完成进度。

技术实现

跨平台支持:开发iOS/Android应用或基于HTML5的移动网页,适配不同设备。

离线模式:支持在无网络环境下进行盘点操作,数据待网络恢复后自动同步。

价值

提升工作效率:通过移动端随时随地管理资产,减少对固定办公设备的依赖。

增强团队协作:实现资产信息的实时共享与任务协同,避免信息孤岛。

7.集成与扩展模块

功能描述

API开放平台

标准API接口:提供RESTful API,支持与ERP、财务系统、供应链管理等第三方应用深度集成。

插件扩展:允许开发者自定义插件,扩展系统功能(如对接碳资产管理模块、绿色能源监测系统)。

多云管理

混合云架构:支持AWS、Azure、阿里云等主流云平台,实现跨云资产统一监控与管理。

边缘计算集成:在井场/炼厂部署边缘节点,预处理数据并过滤噪声,降低云端负载。

技术实现

微服务架构:采用容器化部署(Docker/K8s),提升系统可扩展性与稳定性。

低代码平台:允许业务人员通过拖拽式界面自定义流程与报表,降低技术门槛。

价值

打破数据孤岛:通过集成能力实现企业级系统互联互通,提升整体运营效率。

适应未来需求:通过扩展模块快速响应业务变化(如新增资产类型、合规要求)。

石油行业资产管理系统通过上述功能模块的协同工作,实现资产从采购到报废的全流程精细化管理,帮助企业提升效率、降低成本、确保合规,并最终实现资产价值最大化。企业在选型时,需根据自身规模、行业特性及管理需求,选择功能匹配、易用性强、可扩展的系统,并通过持续优化与技术创新,不断释放资产管理潜力。

六、石油行业资产管理系统实施部署

1.需求分析与规划

业务痛点梳理

组织跨部门访谈(IT、生产、安全、财务),识别关键痛点(如“设备故障导致非计划停机”“备件库存积压”)。

量化目标:设定可衡量的KPI(如“设备可用率提升至95%”“维护成本降低30%”)。

资产清查与分类

盘点全量资产(包括设备、管道、储罐等),记录型号、位置、状态、维护历史等信息。

建立资产分类体系(如按“关键设备”“辅助设备”“备件”分类),明确管理优先级。

技术选型与架构设计

硬件选型:选择工业级传感器(如振动、温度、压力传感器)、边缘计算网关(支持Modbus/OPC UA协议)、耐腐蚀RFID标签。

软件架构:设计微服务架构,支持容器化部署(Docker/K8s),确保高可用性与可扩展性。

网络规划:部署5G专网+卫星通信(海上平台),确保偏远地区数据实时回传。

2.系统开发与定制

核心模块开发

全生命周期管理:开发资产登记、调拨、报废流程,集成供应链数据(如SAP/Oracle ERP)。

实时监控与预警:构建IoT平台,实现传感器数据采集、边缘计算与异常预警(如“管道压力超标”)。

预测性维护:训练AI模型(如LSTM神经网络),生成设备健康指数(HI)与维护工单。

合规与安全模块

内置法规库(如ISO 14001、API 610),开发碳足迹计算模块,支持ESG报告生成。

部署区块链存证功能,确保关键操作(如设备调拨、环保处置)数据不可篡改。

移动端与协同模块

开发iOS/Android应用,支持资产盘点、工单审批、实时通知等功能。

集成协同办公工具(如企业微信/钉钉),实现评论、附件共享与任务分配。

3. 试点验证与优化

试点区域选择

选择1-2个典型场景(如“陆地油田”“海上平台”),覆盖关键设备(如钻机、压缩机)。

部署核心模块(监控、预警、维护),验证系统功能与性能。

数据验证与调优

校验传感器数据准确性(如“振动传感器误差<5%”),调整AI模型参数(如“故障预测阈值”)。

优化用户界面(UI/UX),确保一线员工(如维修工)操作便捷性。

用户培训与反馈

组织现场培训(如“RFID扫码盘点”“AR维修指引使用”),收集用户反馈(如“工单生成逻辑需优化”)。

根据反馈调整系统功能(如“增加备件库存预警阈值自定义功能”)。

4. 全面推广与集成

分批次部署资产

按资产类型(如“钻井设备”“输油管道”)分批次接入系统,确保数据迁移平稳。

部署边缘计算节点(如井场/炼厂),预处理数据并过滤噪声。

系统集成与接口开发

对接企业现有系统(如ERP、财务、供应链),实现数据自动同步(如“采购合同自动生成资产记录”)。

开发API接口,支持第三方应用集成(如“碳资产管理模块”“绿色能源监测系统”)。

安全与合规加固

部署数据加密(TLS 1.3/AES-256)、访问控制(RBAC/2FA),确保符合GDPR、等保三级等法规要求。

开展安全审计,修复潜在漏洞(如“API接口未授权访问”)。

石油行业资产管理系统的实施部署需结合行业特性(如资产密集、环境严苛、合规要求高),通过分阶段推进、技术适配与组织协同,确保系统与企业现有流程深度融合。通过实施OGAMS,企业可实现从“被动响应”到“主动预防”的转型,在保障安全生产的同时,提升资产回报率与碳中和竞争力。

七、石油行业资产管理系统实施效益

石油行业资产管理系统(OGAMS)的实施,通过整合物联网、大数据、AI、区块链等先进技术,可为企业带来经济效益、安全合规、战略价值等多维度的显著提升。以下是具体效益分析:

1.直接经济效益:降本增效

(1)维护成本显著降低

预测性维护替代定期检修:

通过AI模型预测设备故障(准确率>90%),将“定期检修”转为“按需维护”,减少非计划停机。

案例:某海上平台实施后,设备故障率下降45%,年维护成本降低28%(约节省400万美元)。

备件库存优化:

基于预测性维护需求动态调整安全库存,RFID追踪避免重复采购与闲置。

数据:备件库存占用资金减少30%,某炼厂通过此举释放流动资金超500万元。

(2)资产利用率提升

闲置资产再利用:

通过全生命周期管理识别低效使用资产(如备用设备),优化调配或改造。

案例:某油田将12%的闲置会议室改造为共享办公空间,年增收超80万元。

设备寿命延长:

数字孪生技术模拟设备老化过程,优化维护策略,延长关键设备使用寿命5-8年。

(3)运营效率提升

资产盘点效率提升50%:

RFID/二维码扫码替代手工记录,某企业盘点时间从3天缩短至1.5天。

故障响应时间缩短70%:

实时监控与预警系统将故障响应时间从4小时压缩至1.2小时,减少生产损失。

2.安全与合规:风险可控

(1)安全事故率下降50%

人员定位与电子围栏:

通过UWB技术实时追踪井场人员位置,防止误入危险区(如高压设备区)。

应急响应优化:

事故发生时,系统自动定位最近消防设备与逃生路线,触发应急预案,缩短救援时间。

(2)环保违规风险降低90%

实时监控与预警:

传感器监测废气排放、管道泄漏,超标时自动触发警报并启动处置流程。

案例:某炼厂通过此功能避免因泄漏导致的环保罚款超2000万元/年。

环保处置合规:

报废资产自动生成环保处置方案(如油罐清洗、金属回收),并区块链存证操作记录,满足审计要求。

(3)合规成本降低

法规库自动校验:

内置ISO 14001、API 610等法规条款,自动检查操作合规性(如设备维护记录完整性)。

碳足迹计算支持ESG报告:

关联设备能耗与碳排放数据,生成ESG报告所需指标,助力企业通过绿色认证(如ISO 50001)。

3.战略价值:赋能长期发展

(1)碳中和目标支持

碳足迹精准核算:

系统自动计算资产全生命周期碳排放,支持企业制定减排策略(如优化设备能效、采购绿电)。

碳资产管理:

集成碳捕捉(CCUS)项目数据,参与碳交易市场,创造新收入来源。

(2)数字孪生与模拟决策

油田开发优化:

构建数字孪生油田,模拟不同开采方案(如注水压力调整)对设备寿命与产量的影响,缩短新油田开发周期20%。

投资优先级量化:

基于设备健康数据,推荐设备更新顺序(如优先替换故障率>5%的压缩机),优化资本支出。

(3)行业竞争力提升

ESG评级提升:

透明的碳足迹数据与环保处置记录,助力企业获得MSCI、S&P等机构更高的ESG评级,降低融资成本。

供应链协同:

与设备供应商共享预测性维护数据,实现备件按需生产,减少供应链中断风险。

4.数据驱动决策:从经验到科学

(1)可视化驾驶舱

实时核心指标展示:

资产利用率、维护成本、折旧趋势、碳排放等数据一目了然,支持钻取分析(如“点击某区域油井,查看具体设备故障率”)。

大屏决策支持:

通过LED大屏直观呈现全局资产状态,辅助管理层快速响应市场变化(如油价波动时的产能调整)。

(2)成本效益分析

TCO与ROI量化:

对比预测性维护与传统定期检修的总拥有成本(TCO),证明系统实施后的投资回报率(ROI)。

数据:某企业实施后,预测性维护TCO降低40%,3年内收回系统投资成本。

5.总结:从“被动响应”到“主动预防”

石油行业资产管理系统的实施,通过技术赋能、流程优化、数据驱动,帮助企业实现:

短期:维护成本降低、资产利用率提升、安全事故减少。

中期:环保合规风险可控、供应链协同效率提高。

长期:碳中和目标支持、ESG评级提升、行业竞争力增强。

最终,系统将成为企业数字化转型的核心引擎,助力其在低油价时代与碳中和趋势下,实现可持续发展与价值最大化。

温馨提示:

如果您在MES系统选购、实施、维护等方面遇到疑难问题,欢迎联系乾元坤和MES系统软件开发技术工程师,他们会给您详细的解答。