一、煤炭行业生产管理系统的定义

煤炭行业生产管理系统(Coal Mine Production Management System, CMPMS)是面向煤矿“井下-井上”全流程的智能化管控平台,通过整合安全生产监控、生产调度优化、设备健康管理、资源协同调配等核心功能,实现从煤层勘探、掘进回采到洗选运输的全链条数字化管理。其核心目标是满足《煤矿安全生产标准化管理体系基本要求及评分方法》、国家矿山安全监察局“智能化矿山建设指南” 要求,解决“高风险、低效率、数据孤岛”痛点,支撑“安全高效、绿色智能”矿山建设,为井工煤矿、露天煤矿提供“一张图”式综合管控能力。

二、煤炭行业生产管理的痛点

1.安全生产管理挑战:

操作不规范:井下作业环境复杂,员工操作随意性大,易引发“三违”事故。

规章制度欠缺操作指导:国家及行业标准偏理论,缺乏现场作业的具体规范。

人才流动导致经验丢失:技术工人流失严重,经验传承困难。

操作标准各异:不同岗位对同一设备操作理解差异大,监督困难。

工作程序不合理:检修计划缺乏统筹,导致窝工现象。

2.数据孤岛与数字化转型障碍:

数据标准不统一:各矿井、系统间数据格式与协议不一致,难以共享。

数据融合困难:单场景数据应用普遍,跨系统分析不足,价值未充分挖掘。

业务支撑平台缺乏:全产业链数据互通不足,影响国家能源安全供给。

3.井下设备管理复杂性:

设备状态监控难:井下环境恶劣,设备故障率高,传统巡检效率低。

维护成本高:设备老化、备件管理不善,导致维修成本上升。

远程监控需求:需实现井下设备的实时数据采集与远程控制。

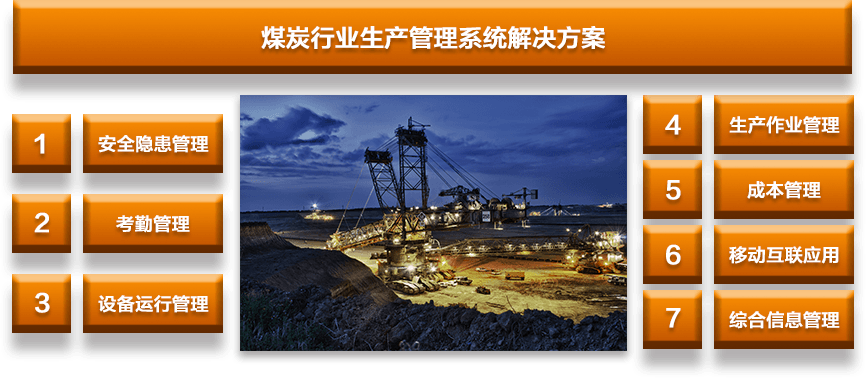

煤炭行业生产管理系统解决方案

三、煤炭行业生产管理系统的需求分析

1.核心需求

安全生产一体化监控:构建“瓦斯-水-火-顶板-冲击地压”五大自然灾害预警系统,通过AI算法预测瓦斯突出风险(准确率≥90%),实现“监测-预警-处置”闭环(响应时间≤10分钟)。

采掘协同智能调度:基于三维地质模型(BIM+GIS)自动生成采掘计划,动态匹配回采进度与掘进进尺,确保“采掘比”稳定在1:1.2(行业最优值)。

设备全生命周期管理:通过振动、温度传感器实时监测采煤机、刮板机健康状态,建立预测性维护模型(剩余寿命预测误差≤5%),非计划停机率降低60%。

2.用户需求

矿长/调度中心:实时查看全矿“产量-安全-设备”KPI仪表盘(如“今日产量2.3万吨,瓦斯超限0次,设备综合效率78%”)、重大风险动态热力图。

井下班组长:通过防爆终端接收工单(如“301工作面支护参数调整”)、实时上传隐患(拍照+定位),隐患整改闭环率达100%。

环保部门:自动核算吨煤能耗(目标≤8.5kW·h/t)、碳排放强度,生成绿色矿山达标报告(如矸石利用率≥90%)。

四、煤炭行业生产管理系统的系统设计

1.设计目标

实现安全生产事故率降低70%,采掘接续平衡率提升至95%,设备利用率提高25%,资源回收率达90%以上,通过国家智能化示范煤矿验收(2025年标准)。

2.关键技术设计

矿山数字孪生平台:融合三维地质建模(Surpac软件)与实时生产数据,某矿应用后,采场设计周期缩短40%,巷道掘进误差控制在±0.5m内。

AI安全预警模型:基于LSTM神经网络分析瓦斯浓度、风速、地质构造数据,某高瓦斯矿预警准确率达92%,误报率降至5%以下。

5G+北斗融合定位:井下部署5G基站(传输速率≥100Mbps),人员/设备定位精度达0.3m,应急救援响应时间缩短至15分钟。

3.数据流设计

井下设备→传感器→边缘网关→平台层。

外部系统(如ERP)→API接口→平台层。

4.井下设备管理设计

(1)设备状态监控:

通过传感器实时采集设备温度、振动、电流等参数。

使用机器学习模型预测设备故障风险。

(2)远程维护:

支持远程升级设备固件。

通过AR技术指导现场维修。

(3)备件管理:

基于设备运行数据,智能预测备件需求。

优化备件库存,减少资金占用。

五、煤炭行业生产管理系统的架构设计

采用“感知层-边缘层-云平台-应用层”四层架构(符合《煤矿安全规程》对井下设备的防爆、抗干扰要求):

1.感知层:

部署矿用本安型传感器(瓦斯、CO、水位、振动)、RFID电子标签(物料追踪)、防爆摄像头(AI视频监控),数据采集频率:关键参数≤1秒,一般参数≤10秒。

2.边缘层:

井下硐室部署边缘计算网关(如华为矿鸿操作系统),实时处理设备故障诊断、瓦斯浓度超限预警,断网时本地缓存数据(存储容量≥72小时)。

3.云平台层:

井上部署私有云平台(基于国产化服务器),集成矿山大数据引擎(如CDH)、AI推理框架(TensorFlow),支撑多矿数据汇聚与全局优化。

4.应用层:

核心系统包括:安全生产综合监控、智能采掘调度、设备健康管理、绿色矿山管理、应急指挥联动,支持PC端/移动端/大屏多终端访问。

六、煤炭行业生产管理系统的功能模块

1.生产调度管理:

制定生产计划,优化资源分配。

实时监控生产进度,调整生产流程。

2.质量管理:

监控煤炭质量指标,确保符合国家标准。

实现质量问题的快速追溯与处理。

3.设备管理:

建立设备台账,记录全生命周期信息。

预测性维护,减少设备停机时间。

3.物料管理:

跟踪物料消耗与库存水平。

优化采购计划,降低库存成本。

4.数据追溯与文档管理:

记录生产全流程数据,支持审计与合规。

管理技术文档与操作手册。

5.绩效分析:

生成生产效率、设备利用率等关键指标报表。

支持管理层进行绩效评估与决策优化。

6.安全与合规性:

集成安全风险评估与应急预案管理。

确保符合国家煤炭行业安全标准。

7.瓦斯浓度监测:

实时监测井下瓦斯浓度,超限预警并自动启动通风设备。

历史数据回溯,分析瓦斯浓度变化趋势。

8.井下设备远程监控:

通过5G网络,实时查看井下设备运行状态。

支持远程控制设备启动/停止,调整运行参数。

9.井下环境监测:

监测温度、湿度、粉尘浓度等环境参数。

自动调节井下通风系统,确保环境安全。

七、煤炭行业生产管理系统的实施步骤

1.需求调研:

深入煤炭企业,了解生产流程、管理痛点与数据需求。

编制需求规格说明书,明确系统功能与性能要求。

2.试点部署:

在部分矿井或部门进行试点部署,验证系统可行性与效果。

收集用户反馈,优化系统功能与用户体验。

3.全面推广:

在试点成功的基础上,制定全面推广计划。

培训企业员工,确保系统顺利上线与运行。

4.持续优化:

根据系统使用情况,持续优化系统功能与性能。

引入新技术(如AI、大数据),提升系统智能化水平。

八、煤炭行业生产管理系统的实施效果

1.安全与效率提升:

某国有煤矿应用后,安全生产事故率下降82%,瓦斯超限次数从年均36次降至3次,回采工作面单产提升至150万吨/年(原90万吨)。

设备故障预警准确率达93%,非计划停机时间缩短至360小时/年,年增产量45万吨,直接经济效益超6000万元。

2.资源与成本优化:

薄煤层回收率从65%提升至92%,年增资源回收量12万吨;吨煤能耗降至7.2kW·h,年节省电费800万元。

人工成本降低30%,某矿井下作业人员从380人减至220人,年节约薪酬支出2800万元。

九、煤炭行业生产管理系统的发展趋势

1.无人化开采普及:

2025-2030年,50%以上大型煤矿实现“少人化”开采(井下每班≤10人),远程操控中心(地面)替代传统井下作业,如国家能源集团神东矿区已建成18个无人工作面。

2.碳足迹全生命周期管理:

系统集成碳捕集利用与封存(CCUS)数据,某煤矿通过优化通风系统+余热回收,吨煤碳排放强度从2.8t CO₂降至1.9t,获碳交易收益1200万元/年。

3.AI+矿山大脑:

基于数字孪生的“矿山大脑”实现全局优化,如某矿通过AI调度算法,将原煤运输皮带利用率从75%提升至92%,年减少空转能耗1500万kW·h。

4.应急救援智能化:

井下部署防爆巡检机器人(如大疆经纬M300 RTK矿用版),灾变时替代人工探查,某矿透水事故中,机器人15分钟内传回被困人员位置,救援成功率提升至90%。

总结

煤炭行业生产管理系统通过**“安全监控一体化、生产调度智能化、设备管理预测化、绿色生产数字化”**,解决了传统煤矿“安全风险高、效率低、资源浪费”的核心痛点。未来,随着“双碳”政策与智能化转型深化,系统将向“无人化、碳管控、全局优化”方向演进,成为煤炭行业实现“安全、高效、绿色”可持续发展的关键支撑。

欲了解更多生产管理系统信息内容,请点击生产管理系统或生产管理系统解决方案。

温馨提示:如果您在MES系统选购、实施、维护等方面遇到疑难问题,欢迎联系乾元坤和MES系统软件技术工程师,他们会给您详细的解答。