一、模具生产管理系统的定义

模具生产管理系统(Mold Manufacturing Management System, MMMS)是面向模具全生命周期的数字化管控平台,通过整合项目进度跟踪、设计工艺协同、精密加工执行、质量追溯优化等核心功能,实现从订单评审、模具设计、加工制造到试模交付、售后服务的全流程精细化管理。其核心目标是解决模具行业“单件定制、工艺复杂、交期紧张、成本高企”的痛点,支撑“设计-制造-服务”一体化协同,满足汽车、3C、家电等下游行业对模具“高精度(±0.005mm)、短交期(45天内)、低成本”的需求,推动模具制造从“经验驱动”向“数据驱动”转型。

二、模具生产管理的痛点

1.项目交期延误风险高

模具生产涉及30+工序(如CNC加工、EDM放电、抛光),依赖人工排程导致工序衔接脱节,某模具厂汽车覆盖件模具平均交期延误率达28%,被下游主机厂罚款超50万元/年。

设计变更频繁(平均每套模具3-5次),某3C模具企业因手机外壳设计迭代,导致电极返工率达35%,直接增加成本120万元。

2.成本控制难度大

材料浪费严重:模具钢利用率仅65%(余料管理粗放),某企业年浪费进口模具钢(H13)超200吨,损失800万元。

人工成本占比高:抛光、装配等工序依赖老师傅经验,某模具厂人工成本占比达42%,且因技术传承断层导致良品率波动(±8%)。

3.设计与制造协同脱节

3D模型与加工工艺割裂:某企业因设计图纸未标注热处理工艺要求,导致5套压铸模具硬度不足(HRC<45),试模时型腔塌陷,报废损失380万元。

工艺参数依赖经验:CNC加工进给速度、切削深度等参数由操作工手动输入,同批次模具尺寸公差波动达±0.02mm(要求±0.005mm)。

4.质量追溯与过程管控薄弱

试模问题定位难:某汽车模具试模时出现拉毛缺陷,因未记录EDM放电参数,需拆解模具排查12个工序,延误交期15天。

客户投诉追溯繁琐:终端产品(如家电外壳)出现缩痕,需追溯模具型腔加工记录,传统纸质单据查询耗时48小时,远未满足IATF 16949的追溯要求。

5.设备利用率与维护滞后

高端设备(如五轴加工中心)负荷不均,某模具厂设备利用率仅52%,而瓶颈设备(如慢走丝)等待队列长达3天。

预防性维护缺失:某企业因火花机过滤器堵塞未及时更换,导致电极损耗率增加40%,加工精度超差(0.015mm)。

三、模具生产管理系统的需求分析

1.核心需求

(1)全流程项目进度管控:构建“订单-设计-制造-试模”里程碑节点跟踪(如设计评审、工艺冻结、首件加工),关键节点延误自动预警(响应时间≤2小时),交期达成率提升至95%以上。

(2)设计工艺一体化:实现3D模型(UG/SolidWorks)与工艺参数(如CNC加工程序)联动,设计变更自动触发工艺同步(如电极尺寸修改后,EDM参数自动更新),变更响应时间缩短60%。

(3)精密加工过程控制:通过DNC系统实现设备程序自动下发(杜绝人工输入错误),关键工序(如镜面抛光)过程数据实时采集(力控/速度参数),加工尺寸波动控制在±0.003mm内。

(4)全生命周期质量追溯:采用“一物一码”技术,记录模具从钢料采购、热处理、加工到试模的全流程数据(如某汽车模具扫码可查看每套型腔的CNC加工日志),满足IATF 16949的PPAP文件要求。

2.用户需求

(1)项目经理:实时监控模具进度甘特图(如“当前处于EDM加工,延误风险30%”)、成本偏差分析(实际成本vs报价)。

(2)工艺工程师:自动生成工艺路线(基于相似模具案例库)、切削参数智能推荐(如根据材料硬度推荐进给速度)。

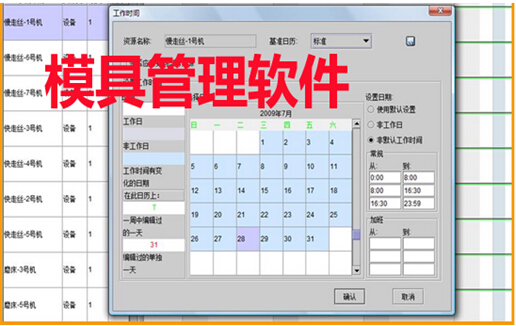

(3)车间主任:设备负荷热力图(如“慢走丝设备负荷率92%”)、紧急工单插队调度(如主机厂急件优先排产)。

四、模具生产管理系统的技术架构

采用“云-边-端+数字孪生”架构(符合《模具智能制造技术规范》GB/T 39164-2020):

1.设备感知层

部署机床数据采集终端(DNC/MDC)、RFID物料标签(模具钢/电极追溯)、力控传感器(抛光过程监控),数据采集频率:加工参数≤1秒,设备状态≤10秒,支持离线缓存(断网时本地加密存储)。

2.边缘计算层

车间部署工业边缘网关(如研华UNO-2484G),实时处理CNC程序校验、设备异常检测(如主轴振动超标),预处理后仅上传关键数据(如尺寸超差警报)至云端,降低网络带宽压力。

3.云端应用层

基于微服务架构构建核心业务系统,包括:项目管理、设计工艺协同、生产执行(MES)、设备管理(EAM)、质量管理(QMS),支持多工厂数据联邦(如集团级模具产能调配)。

4.数字孪生层

构建模具全生命周期数字孪生体,集成3D模型(CAD)、加工仿真(VERICUT)、试模数据(CAE),某汽车模具企业通过数字孪生预演加工路径,试模次数从5次降至2次,周期缩短30%。

五、模具生产管理系统的业务流程

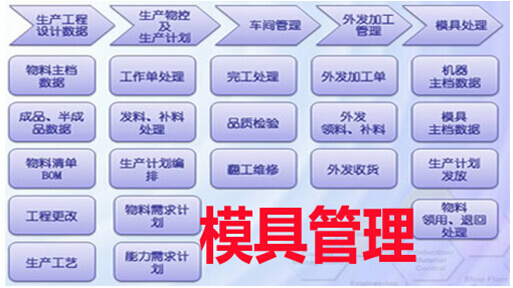

1.订单到交付全流程闭环:

订单评审:接收客户需求(3D产品图/精度要求)→ 技术可行性分析(DFM报告)→ 成本报价(基于历史数据AI估算)→ 合同签订。

设计工艺协同:设计部完成3D分模(UG/SolidWorks)→ 工艺部编制加工工艺(CAPP)→ 生成NC程序(Mastercam)→ 设计评审(含DFM可制造性分析)。

2.生产执行:

材料准备:采购模具钢→ 热处理(如淬火至HRC 50-52)→ 毛料入库(RFID绑定)。

加工制造:CNC粗加工→ EDM放电→ 精密磨削→ 人工抛光(力控数据采集)→ 电极加工(与型腔同步)。

装配试模:模架装配→ 型腔合模→ 试模(注塑参数记录)→ 尺寸检测(三坐标测量)→ 修模优化。

交付与服务:模具验收→ 包装发运→ 客户使用数据回传(如模具寿命预测)。

3.质量检测与追溯

全流程质检,记录质量数据并生成追溯报告,支持缺陷产品快速定位。

六、模具生产管理系统的功能模块

1.项目管理模块

项目全生命周期管理

从立项到交付的全程跟踪,支持多项目并行管理,确保资源合理分配。

甘特图与进度监控:实时展示项目进度,自动预警延迟风险,支持动态调整计划。

资源分配与优化:根据设备、人力负荷自动调度任务,支持紧急插单处理,提升资源利用率。

2.设计管理模块

CAD/CAM集成

无缝对接设计软件(如AutoCAD、SolidWorks),支持3D模型共享与版本控制,避免设计错误。

工艺仿真与优化:通过仿真工具(如Moldex3D)验证设计可行性,优化工艺路线,减少试错成本。

设计变更管理:记录变更历史,确保设计数据一致性,支持快速迭代。

3.生产计划与排程模块

智能排产算法

基于设备、工艺、交期等20+参数生成最优生产计划,支持动态调整以应对急单或设备故障。

齐套性检查:确保物料、设备、人员到位后再开工,避免生产中断。

工单管理:拆分主生产计划为可执行工单,支持优先级设置与进度跟踪。

4.物料管理模块

物料需求计划(MRP)

自动计算物料需求,生成采购建议,优化库存水平。

库存监控与预警:实时跟踪库存,设置安全库存阈值,避免缺料或积压。

批次追溯与防错:通过RFID/条码技术追踪物料流向,确保批次可追溯,避免错料导致返工。

5.质量管理模块

SPC过程控制

实时监控关键工艺参数(如温度、压力),生成控制图(如X-bar图、R图),确保过程稳定。

质量追溯与缺陷管理:记录质量问题,支持快速定位与改进,生成质量报告。

质检数据集成:对接AOI、X-Ray等设备,自动采集质检数据,减少人工干预。

6.设备维护管理模块

OEE监控与预测性维护

实时采集设备数据(如运行时间、故障代码),计算OEE(设备综合效率),预测故障并提前维护。

设备台账与生命周期管理:记录设备全生命周期信息(如购买日期、维护记录),优化设备利用率。

维护计划与执行跟踪:制定维护计划,记录维护历史,确保设备处于最佳状态。

7.追溯与数据分析模块

全链路追溯

从原材料到成品的完整数据链条,支持二维码/RFID追溯,确保产品可追溯至源头。

大数据分析与可视化:生成交期准时率、质量合格率等KPI报表,支持决策分析。

预测性分析:通过AI算法预测产能需求、优化工艺参数,提升生产效率。

8.系统集成模块

ERP/WMS集成

无缝对接企业资源计划(ERP)与仓储管理系统(WMS),实现数据实时同步。

API接口开放:支持第三方系统接入(如物流、供应链系统),提升协同效率。

云端协同与数据共享:支持多工厂、跨地域数据共享与协作,降低IT成本。

七、模具生产管理系统的实施步骤

1.需求诊断阶段(2-4周)

梳理生产流程痛点,识别关键改进点(如模具寿命管理、库存优化),制定实施目标与范围。

2.系统部署阶段(8-12周)

分模块渐进式上线,优先解决排产、报工及物料管理,建立用户能力矩阵并培训。

3.优化提升阶段(持续)

每月KPI对标(交期准时率、设备利用率),季度系统健康度评估,持续优化功能与流程。

八、模具生产管理系统的实施效果

1.效率与交期提升

某汽车模具企业实施后:项目交期达成率从72%提升至96%,生产周期缩短38%(从65天→40天),急件插单响应时间从48小时缩至4小时。

2.成本与质量优化

材料利用率从65%提升至82%(余料再利用),年节省模具钢采购成本450万元;模具试模次数从5次降至2.5次,单套模具成本降低22%。

关键尺寸合格率(CPK≥1.33)从85%提升至98%,客户投诉率下降75%,获主机厂“优秀供应商”认证。

3.设备与协同改善

设备OEE从52%提升至78%(瓶颈设备利用率达90%),非计划停机时间减少65%;设计变更响应时间从72小时缩至12小时,返工率降低40%。

九、模具生产管理系统的未来趋势

1.AI深度赋能全流程

智能报价:基于历史数据(3000+套模具案例)AI估算成本(误差≤5%),某企业报价效率提升80%。

工艺参数优化:通过强化学习(RL)自动调整CNC切削参数(如进给速度、切削深度),某案例使模具表面粗糙度(Ra)从1.6μm降至0.8μm,抛光工时减少50%。

2.数字孪生与虚拟试模

构建“设计-加工-试模”全流程数字孪生,某3C模具企业通过虚拟试模预测翘曲变形量(误差≤0.02mm),修模次数从3次降至0次,开发周期缩短45%。

3.绿色制造与循环经济

余料智能匹配系统:某企业通过AI算法将余料利用率从82%提升至95%,年减少碳排放300吨,获政府绿色制造补贴300万元。

4.柔性自动化产线

部署AGV无人转运(对接加工设备)、机器人自动上下料(CNC/EDM),某高端模具厂实现“黑灯工厂”,夜班人工成本降低70%,加工精度稳定性提升至±0.002mm。

总结

模具生产管理系统通过**“项目进度可视化、设计工艺一体化、加工过程数据化、质量追溯全程化”**,解决了传统模具制造“交期延误、成本失控、质量波动”的核心痛点。未来,随着工业4.0深化,系统将向“AI决策、数字孪生、柔性自动化”方向演进,成为模具企业实现“高精度、短交期、低成本”竞争优势的关键支撑,推动中国模具从“制造大国”向“制造强国”跨越。

欲了解更多生产管理系统信息内容,请点击生产管理系统或生产管理系统解决方案。

温馨提示:如果您在MES系统选购、实施、维护等方面遇到疑难问题,欢迎联系乾元坤和MES系统软件技术工程师,他们会给您详细的解答 。