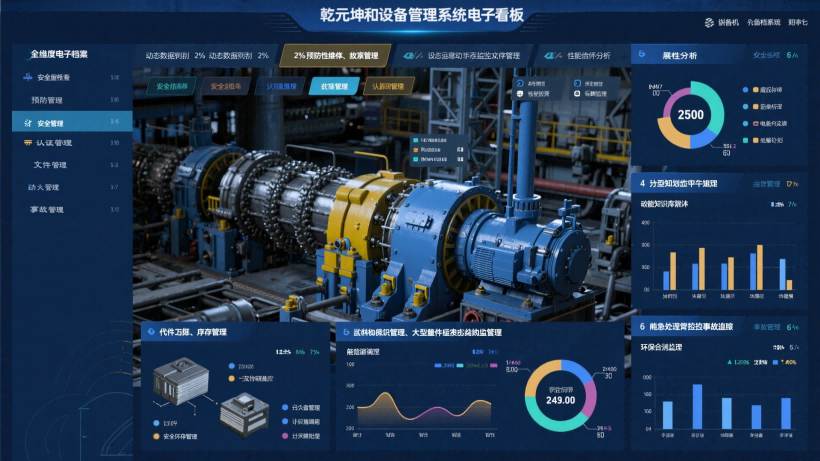

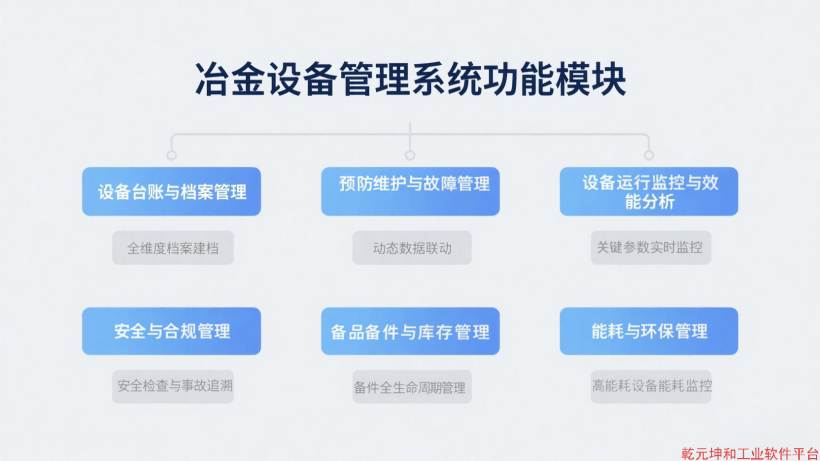

一、冶金设备管理系统的核心功能

冶金行业设备具有 “大型化、连续化、高温高压、高运维成本” 典型特征(如高炉、转炉、轧机、烧结机等),乾元坤和设备管理系统围绕 “安全稳定运行、故障精准预防、能耗智能优化、合规高效管控” 四大目标,构建覆盖设备全生命周期的数字化管理能力。

1.设备台账与档案管理

全维度档案建档:针对冶金核心设备(高炉、转炉、轧机、连铸机、烧结机等)及辅助设备(风机、水泵、除尘系统),建立包含 “设备基本信息(型号、吨位、制造商)、技术参数(额定功率、工作温度、压力)、安装调试记录、备品备件清单、图纸资料(CAD图纸、安装手册)、产权与合规文件(特种设备使用登记证、定期检验报告)” 的电子档案库,支持 “一物一码/RFID”绑定(通过设备唯一标识关联全生命周期数据,扫码即可查看历史维护、故障记录、实时状态)。

动态数据联动:自动同步设备运行数据(如高炉炉温、转炉供氧流量)、维护记录(如轧机辊系更换时间)、折旧状态(按工作量法/年限法计算残值),形成“设备健康档案”,为维护决策提供数据支撑(如“高炉炉衬已使用12000炉次,接近设计寿命15000炉次,需提前制定大修计划”)。

2.预防性维护与故障管理

基于工况的预防性维护计划:

周期型维护:根据冶金设备行业标准(如《钢铁企业设备维护规程》)设置维护周期,如“高炉每3个月进行炉体冷却系统检查”“轧机工作辊每轧制5000吨钢坯后更换”;

状态型维护:通过部署传感器(振动、温度、压力、油液传感器)实时采集设备运行数据(如高炉热风炉拱顶温度、转炉托圈振动值、轧机轴承温度),结合AI算法(如机器学习预测模型)识别异常趋势(如“轧机轴承温度连续3小时上升5℃,预测24小时内可能出现过热故障”),自动生成预警工单并推送至维护团队。

故障闭环管理:

快速响应机制:生产人员通过HMI或移动端提交故障(如“连铸机结晶器液位波动”),系统自动根据故障等级(紧急/一般)派单(紧急故障15分钟内响应,一般故障2小时内响应),并关联历史解决方案(如“结晶器液位波动80%因塞棒控制异常,需校准伺服阀”);

故障知识库沉淀:记录“故障现象-原因分析-处理措施-预防方案”,形成行业专属知识库(如“高炉悬料故障处理流程”“转炉氧枪粘钢清理标准”),提升同类故障处理效率(首次处理耗时4小时,通过知识库优化后缩短至1.5小时)。

3.设备运行监控与效能分析

关键参数实时监控:对接冶金企业现有DCS/SCADA系统,实时采集核心设备运行数据(如高炉煤气压力、转炉冶炼周期、轧机轧制力),通过可视化大屏展示“设备运行状态热力图”(红色代表超限、黄色预警、绿色正常),支持“设备-工序-产线”三级下钻(如“轧钢车间→1号轧机→工作辊温度”)。

效能指标分析(OEE与MTBF/MTTR):

自动计算设备综合效率(OEE),识别瓶颈(如“烧结机OEE仅68%,因点火器故障停机占比超30%”);

统计平均无故障时间(MTBF)和平均修复时间(MTTR),量化维护效果(如“转炉MTBF从300小时提升至450小时,MTTR从2小时缩短至1小时”)。

4.安全与合规管理

安全检查与认证管理:

周期性安全检查:内置冶金行业安全检查清单(如“高炉煤气区域动火作业前气体检测”“特种设备(行车、压力容器)年度检验”),系统自动生成检查任务,记录检查结果(附照片/视频证据),逾期未完成项自动升级预警;

合规文件管理:存储设备安全认证(如“压力容器使用登记证”“防爆设备ATEX认证”),设置到期自动提醒(如“安全阀校验有效期剩余30天时推送更新通知”)。

应急处置与事故追溯:

内置应急预案模板(如“高炉煤气泄漏应急处置流程”“轧机断辊事故处理预案”),发生紧急情况时,系统自动推送应急步骤至责任人移动端,并记录处置过程(时间、措施、参与人员);

事故追溯功能:通过设备运行日志、维护记录、人员操作记录的关联分析,定位事故根本原因(如“轧机断辊因辊系平衡不良,源于上月维护时未按标准校准”),输出整改报告。

5.备品备件与库存管理

大型备件全生命周期管理:针对冶金设备关键备件(如高炉炉衬砖、轧机工作辊、转炉氧枪),记录“采购周期(如进口轧辊需3个月到货)、最小安全库存(如炉衬砖储备3套)、更换周期(如氧枪使用1000炉次后更换)”,系统自动触发补货预警(如“库存仅剩1套时生成采购申请”)。

备件智能调度:支持多厂区备件共享(如“A钢厂备件库有闲置轧辊,可调拨至B钢厂应急”),通过“智能调拨算法”计算最优调配方案(综合运输时间、成本、紧迫性),减少冗余库存(如某钢铁集团通过备件共享,库存资金占用降低20%)。

6.能耗与环保管理

高能耗设备能耗监控:实时采集高炉、转炉、烧结机等设备的能耗数据(电、水、煤气、蒸汽),生成“设备能耗日报/月报”(如“1号高炉日耗煤气80万立方米”“轧钢车间月耗电200万度”),对比行业基准值(如“吨钢综合能耗600kgce/t”),识别能耗异常(如“烧结机能耗突增15%,因漏风率超标”)。

环保合规监测:记录设备环保设施(如除尘系统、脱硫脱硝装置)的运行数据(如颗粒物排放浓度、SO2含量),自动生成环保监测报表,满足《钢铁行业超低排放标准》等政策要求(如“除尘系统出口粉尘浓度稳定控制在10mg/m³以下”)。

二、冶金设备管理系统行业适配方案

冶金行业涵盖 钢铁、有色金属(铜/铝/锌)、冶金化工 等细分领域,设备特性差异显著,设备管理系统需提供差异化适配方案:

1.钢铁行业:聚焦长流程连续生产设备的稳定性管理

核心设备:高炉(炼铁)、转炉/电炉(炼钢)、连铸机(钢坯成型)、热轧/冷轧机(钢材轧制)、烧结机(原料预处理);

高炉/转炉维护:炉体冷却系统监控(如冷却壁水温差、热流强度),预防炉衬侵蚀(如“通过红外测温仪监测炉体温度分布,超过900℃触发预警”);

轧机辊系管理:工作辊/支撑辊更换周期与轧制力匹配(如“轧制高强度钢时,辊系更换周期缩短20%”),减少辊耗(吨钢辊耗从0.8kg降至0.6kg);

连铸机结晶器维护:振动参数(振幅、频率)实时监控,防止漏钢事故(如“结晶器液位波动超±3mm时自动降速”)。

2. 有色金属行业:侧重腐蚀与电解设备的精细化管控

核心设备:电解槽(铜/铝电解)、熔炼炉(火法冶炼)、闪速炉(硫化矿冶炼)、轧机(铝加工);

电解槽管理:电极消耗监测(如“铝电解槽阳极电流分布均匀性控制”)、电解质温度与分子比调节(预防槽体腐蚀);

熔炼炉维护:炉衬耐火材料侵蚀监测(如“通过声波检测判断炉衬厚度,剩余厚度<100mm时安排大修”);

腐蚀防护:针对有色金属湿法冶炼的酸/碱环境,记录设备防腐涂层检测周期(如“反应釜每季度进行涂层厚度检测”)。

3.冶金化工行业:强化压力与介质腐蚀设备的安全管控

核心设备:反应釜(煤化工)、焙烧炉(矿物加工)、高压管道(气体输送);

压力设备监测:实时监控反应釜压力、温度、液位,设置超压联锁保护(如“压力超1.2MPa时自动泄压”);

介质腐蚀管理:记录设备与介质接触部件的材质(如哈氏合金、钛材)及腐蚀速率(如“氯碱反应釜年腐蚀速率≤0.1mm”),提前规划更换周期。

三、冶金设备管理系统的实施要点

1.前期调研与诊断:摸清设备家底与痛点

全流程设备调研:组织生产、设备、安全、环保部门联合调研,梳理设备清单(型号、数量、服役年限)、现有管理流程(维护计划、故障处理机制)、痛点问题(如“高炉非计划停机年损失超千万元”“轧机备件库存积压严重”);

数据采集与分析:收集近1-3年设备故障记录(故障类型、停机时长、损失)、维护成本(人工、备件、外包费用)、能耗数据,明确优化目标(如“非计划停机减少30%”“维护成本降低15%”)。

2.系统设计与数据集成:打通信息孤岛

接口开发:冶金企业通常已有DCS(分布式控制系统)、SCADA(监控系统)、ERP(企业资源计划),系统需开发标准化接口(OPC UA、Modbus),实现数据互通(如从DCS采集设备运行参数,向ERP推送备件采购需求);

定制化功能开发:针对企业特有设备(如自主研发的高炉),定制化开发维护模板(如“高炉开炉/停炉标准化流程”)、报表(如“炉体侵蚀趋势分析报表”)。3.试点先行与分阶段推广:降低生产中断风险

试点选择:优先在“问题突出、影响大”的产线(如“烧结车间设备故障率高,优先上线维护管理模块”)试点,验证功能稳定性(如“预防性维护计划执行3个月,故障停机减少25%”);

分阶段推广:按“单体设备→工序→全厂区”顺序推广,每阶段设置验收标准(如“轧钢车间全模块上线后,OEE提升至85%”),避免一次性全面上线导致生产混乱。

4.人员培训与文化建设:确保全员参与精益维护

分层培训:

管理层:培训数据看板使用(如“设备综合效率分析”“能耗趋势报表”),支撑决策;

维护人员:培训振动分析、油液检测等专业技能,掌握移动端故障报修、维护记录填写;

操作工:培训设备日常点检标准(如“班前检查轧机液压系统压力是否正常”),提升早期故障发现能力;

激励机制:将设备维护效果(如“故障发现及时率”“维护计划完成率”)纳入绩效考核,激发全员参与(如“操作工发现重大隐患,奖励当月绩效10%”)。

四、冶金设备管理系统的应用价值

1.降本增效:减少停机损失,提升设备利用率

非计划停机减少30%-50%:通过预防性维护(如“高炉冷却系统提前维护,避免炉衬烧穿导致停机72小时”),某钢铁企业年减少停机损失超5000万元;

设备利用率(OEE)提升15%-25%:轧机OEE从65%提升至85%,年增产钢材10万吨;

维护成本降低15%-20%:优化备件库存(减少冗余库存1000万元)、提高维护效率(人工工时减少20%)。

2.安全风险降低:从被动应对到主动防控

安全事故率降低40%-60%:通过隐患闭环管理(如“全年发现并整改设备隐患1200项”),重大设备事故(如高炉爆炸、轧机断辊)发生率降至0.1次/年以下;

合规检查通过率100%:系统自动记录安全检查、特种设备检验等数据,满足应急管理部、生态环境部等部门检查要求(如“特种设备定期检验完成率100%”)。

3.绿色低碳:助力双碳目标落地

吨钢/吨有色金属能耗降低5%-10%:通过能耗监控与优化(如“烧结机漏风率从15%降至8%,年节约煤气1000万立方米”),某铝业企业年减少碳排放2万吨;

环保排放达标率100%:环保设施稳定运行(如“脱硫脱硝系统投运率99.5%”),颗粒物、SO2等排放指标优于国家标准,避免环保处罚(年减少罚款风险超500万元)。

4.数据驱动决策:从经验管理到科学决策

维护策略优化:通过分析设备故障数据(如“转炉托圈故障70%因润滑不良”),将润滑周期从3个月缩短至2个月,故障频次降低40%;

设备投资回报提升:基于设备效能分析(如“某老旧轧机维护成本占比超25%”),科学制定更新计划(优先更新ROI(投资回报率)>3年的设备),新设备投产后产能提升20%。

总结

乾元坤和冶金设备管理系统是冶金企业实现“智能制造”的核心支撑,通过 “全生命周期管控、预防性维护、安全合规保障、能耗智能优化”,解决行业“设备故障多、停机损失大、安全风险高、能耗成本高”等痛点。其价值不仅在于“降本增效”,更在于通过数据驱动实现设备管理从“传统经验型”向“现代智能型”的转型,助力冶金企业在“双碳”政策下实现安全、高效、绿色可持续发展。无论是大型钢铁集团(多厂区协同管理),还是中小型有色金属企业(聚焦核心设备维护),均可通过系统构建“设备健康管理体系”,提升核心竞争力。

温馨提示:欲了解更多关于冶金设备管理的相关的内容,请点击乾元坤和设备管理系统。