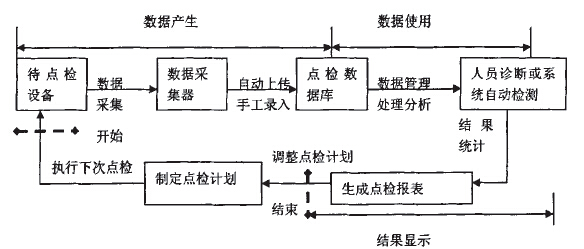

通过对设备的重要性进行分析,确定需要进行点检的设备,一般包括重要设备和关键设备。确定点检设备后,电厂的点检流程一般如下:

1、根据设备的点检要求,布置测点,确定各测点的检测参数,如监测信号类型、测试方式、周期、参考值、报警值等。

2、建立待检设备的点检标准库,确定该设备管理系统的点检规程和实旋细则,例如设备点检部位的描述,选用的点检仪器,点检内容的确定等,既点检标准。这是系统实施的前提,很大程度上影响设备状态判断结果的准确度。

3、根据待检设备的点检标准,参考其点检周期,手动或自动生成点检任务计划。

4、每次现场采集前,部分通过联机操作将点捡计划下达到数据采集器中,部分从管理系统中手动下载点检任务单。

5、点检人员按照点检计划的提示在现场进行数据采集,通常需要将采集器的传感器正确放置在测点上(~般采用磁座方式),待数据变化稳定时启动采样,记录完毕后,取下传感器,进行下一测点采集;部分点检内容通过观察得到,手动添加到任务单中,做好记录。

6、通过数据采集器与计算机联机回收或是手工录入计算机系统的方式存入数据库中。

7、点捡专员借助点检制管理系统对当前数据进行分析,得到点检结果。

8、根据点检结果,提供报表信息,部分测量数据可直接生成报表,借助报表,对设备劣化趋势作出断定。

9、根据报表信息,修改检修计划,作为下一次点检的依据。

10、具有使用此系统的合法人员就可以依据自身的角色浏览或管理或维护设备多方面的信息。

了解更多设备管理系统相关信息请点击设备管理系统解决方案。