一、经济效益:降本增效与价值增值

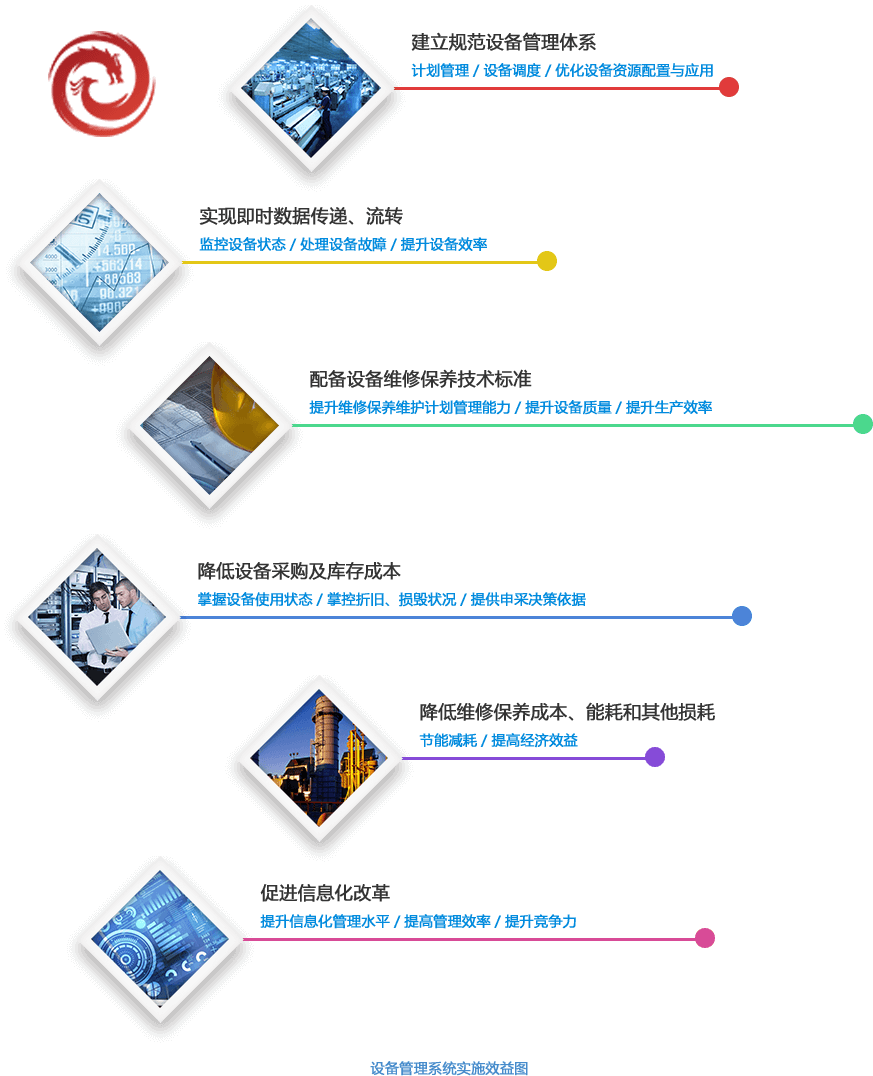

设备管理系统通过优化资源配置、减少浪费和提升产能,直接或间接创造经济价值,具体表现为:

1.直接成本压缩:

维修成本降低:预防性维护减少突发故障,精准定位故障部件避免盲目换件,维修费用平均降低 30%-40%;历史维修数据追溯减少重复维修,老旧设备维护成本占比可从40%降至25%以下。

能耗与库存优化:设备高效运行减少空载能耗(如电机设备能效提升 10%-15%),间接降低电费支出;备件库存通过最低预警管控,避免积压或缺件,库存成本降低 20%-30%。

2.间接效益提升:

产能增长:故障停机时间减少 40%-50%,设备利用率(OEE)从60%提升至85%以上,某汽车零部件厂应用后订单交付率提升 15%。

资产增值:全生命周期管理延长设备使用寿命 10%-15%,延缓固定资产更新投入;透明化资产数据提升二手设备处置价值,盘活闲置资产。

一、运营效率:流程重构与协同升级

设备管理系统通过数字化工具优化生产全流程,消除传统运营中的“断点”和“低效环节”:

1.设备运行效率跃升:

实时监测设备运行状态(如转速、温度),减少非计划停机,某机械加工厂OEE(设备综合效率)从55%提升至80%,单日有效产能增加 25%。

2.维护流程自动化:

任务自动排程:设备管理系统根据保养周期生成工单,自动分配至维修人员,同步推送备件需求至仓库,保养准时率从 60%提升至98%,杜绝人工排程遗漏。

移动化响应:维修人员通过手机接收工单、上传故障照片、申请配件,流程耗时从传统1小时缩短至10分钟内,现场响应速度提升 50%。

跨部门资源协同:生产、维修、仓库部门通过系统共享设备状态(如故障进度、备件库存),消除“信息孤岛”,某工厂“设备故障-维修-复产”全流程耗时缩短 40%。

二、管理与决策支持:数据驱动与科学管控

设备管理系统将设备管理从“经验驱动”转向“数据驱动”,提升管理精度与决策科学性:

1.管理流程标准化:

电子档案替代纸质台账:设备采购、型号、保养周期、维修历史等数据“一机一档”,扫码即可查询,解决传统台账混乱、人员离职导致信息断层的问题。

流程节点可控化:从设备入库到报废的全流程设置审批节点,避免“人情操作”,某企业资产盘点耗时从3天缩短至4小时。

2.决策工具化与预测化:

动态报表与可视化:自动生成OEE、故障率、维护成本等关键指标报表(如“设备效率TOP10/末10”排名),管理层可直观识别低效设备(如某案例中发现2台老设备维护成本过高,更换后效率提升 15%)。

趋势预测与规划:通过历史数据预测设备生命周期成本,为设备更新换代、产能扩张提供依据,某企业据此优化产线配置,新设备投资回报率提升 20%。

三、安全与风险管理:风险前置与合规保障

设备管理系统通过实时监测、流程规范和应急响应,降低设备相关安全风险,保障生产合规性:

1.风险预警与异常干预:

实时采集设备温度、压力、振动等数据,异常时自动触发预警(如高温预警提前1小时推送),某化工企业应用后设备过载导致的火灾风险下降 70%。

2.安全规程强制落地:

系统内置安全操作流程(如“开机前必须检查防护装置”),维修人员需扫码确认步骤完成方可作业,避免“凭经验操作”导致的机械伤害,某工厂安全事故发生率从0.8起/月降至0.1起/月。

3.应急响应与追溯:

故障发生时自动调取应急预案(如“断电后备用电源切换步骤”),同步推送至责任人;事故后可追溯维修记录、操作日志,明确责任边界,某案例中事故原因排查时间从3天缩短至4小时。

四、组织和文化改善:协作强化与文化转型

设备管理系统推动组织管理模式从“分散化”向“协同化”、文化从“经验依赖”向“数据驱动”转型:

1.跨部门协作壁垒打破:

生产部门线上报修直达维修组,仓库根据维修工单自动备料,数据实时共享消除“推诿扯皮”,某企业部门间协作效率提升 40%。

2.员工技能与认知升级:

维修人员需掌握系统操作、数据分析工具(如查看设备运行曲线),倒逼技能提升;管理层从“拍脑袋决策”转向“看数据说话”,某工厂中层管理者数据应用能力考核通过率从65%提升至92%。

3.绩效与文化导向优化:

将设备OEE、保养准时率纳入维修团队绩效考核,替代传统“维修次数”指标,引导员工从“被动抢修”转向“主动预防”;企业内部形成“用数据说话、靠流程办事”的文化氛围,员工主动提效建议数量增加 30%。

五、社会效益:安全环保与产业升级

设备管理系统实施不仅惠及企业自身,更对社会安全、绿色发展及产业转型产生辐射效应:

1.安全与环保贡献:

减少设备故障导致的安全事故(如机械伤害、有毒物质泄漏),降低社会救援资源消耗;设备高效运行减少能耗和污染物排放(如某企业年减少碳排放 800吨),符合“双碳”目标。

2.行业数字化示范效应:

为同行业提供可复制的设备管理模板(如“中小制造企业数字化改造路径”),加速产业从“粗放管理”向“智能制造”转型,某工业园区推广后整体设备综合效率提升 12%。

3.就业与供应链协同:

员工数字化技能提升增强职场竞争力(如掌握系统操作的维修人员薪资溢价 15%);企业设备稳定性提升带动上下游供应链交期稳定,供应商满意度从75分提升至90分(满分100分)。

总结

设备管理系统通过经济效益的量化提升、运营效率的流程重构、管理决策的数据赋能、安全风险的源头控制、组织文化的协同转型、社会效益的多元辐射,实现了“企业-员工-社会”的价值共赢,成为制造业数字化转型的核心支撑工具。

欲了解更多,请点击乾元坤和设备管理系统解决方案。