一、发电行业设备管理系统的定义

发电行业设备管理系统是面向火力、水力、风力、光伏、核电等发电企业,针对发电主设备、辅助设备及输变电设施全生命周期管理的专业化数字化平台。其核心是通过“实时数据采集+全流程标准化管控+预测性维护”,保障发电机组安全稳定运行(满足电网调度要求)、降低非计划停机风险(避免发电损失)、控制运维成本(如备件消耗、人工成本),并满足电力监管(如《电力安全生产规程》)、环保(如排放监测)及特种设备合规(如锅炉、压力容器定期检验)要求。系统覆盖设备从采购、安装调试、运行监控、维护检修、技改升级到退役报废的完整周期,是发电企业实现“安全发电、经济发电、绿色发电”的核心支撑工具。

二、发电行业设备管理系统的核心功能

乾元坤和发电行业设备管理系统在通用设备管理功能基础上,强化“实时性、专业性、合规性”,核心功能包括:

1.设备台账与全生命周期管理

分级台账体系:按“电厂-机组-系统-设备”层级建立台账(如“#1机组-锅炉系统-省煤器-受热面管道”),记录设备技术参数(如汽轮机额定功率、锅炉蒸发量)、制造商信息、安装调试报告、历次检修记录、技改履历等,支持三维模型关联(点击设备可查看3D拆解图)。

特种设备专项管理:针对锅炉、压力容器、起重机械等特种设备,自动关联《特种设备安全法》要求,记录定期检验报告(如锅炉外部检验每年1次)、安全阀校验记录,超期未检自动预警。

2.运行监控与故障预警

实时数据集成:对接DCS(分布式控制系统)、SCADA(监控与数据采集系统),实时采集设备运行参数(如汽轮机转速3000r/min、锅炉主蒸汽压力16MPa),通过仪表盘展示机组负荷、效率、关键设备状态(正常/告警/故障)。

智能故障诊断:基于机理模型(如水泵振动频谱分析)和机器学习算法,识别异常数据(如轴承温度突升、电机电流波动),自动推送预警(如“#2机组引风机振动值超标,预计48小时内可能故障”),并关联历史故障案例给出处置建议。

3.维护检修管理

计划检修(大修/小修/临修):

按发电计划制定检修周期(如火电机组A级检修每4年1次),生成标准化检修工单(含WBS工作分解结构,如“汽轮机揭缸-叶片检查-回装”),关联检修规程(如《火力发电厂汽轮机检修规程》)和作业指导书。

支持“检修文件包”管理,集成检修步骤、质量控制点(如轴瓦间隙测量标准)、验收记录,确保检修质量可追溯。

预测性维护(PdM):

对关键设备(如风机、水泵、变压器)加装振动、温度、油液传感器,通过边缘计算实时分析数据,构建设备健康度模型(如“发电机绝缘老化指数0.8,建议下次停机时更换”),提前触发维护工单。

4.备品备件管理

战略库存与智能补货:针对长周期备件(如汽轮机转子,采购周期12个月)设置安全库存,通过历史消耗数据和检修计划预测需求(如“A级检修前3个月自动申购高压阀门”),联动供应商管理系统(SRM)实现JIT补货(准时制采购)。

备件寿命与质量追溯:记录备件入库检验报告(如“进口轴承硬度检测值HRC62”)、安装位置、更换记录,通过二维码追溯全生命周期(如“某轴承2020年安装于#1炉引风机,2023年因磨损更换,累计运行28000小时”)。

5.安全与合规管理

工作票与操作票管理:集成“两票三制”流程(工作票、操作票;交接班制、巡回检查制、设备定期试验轮换制),电子票审批(如“值长-检修班长-工作负责人”三级审批),防误操作逻辑校验(如“未断开隔离开关禁止打开柜门”)。

环保与电力监管对接:自动采集环保数据(如NOx排放浓度、烟尘含量),生成《火电厂大气污染物排放报表》;向电网调度系统推送设备健康状态,支撑AGC(自动发电控制)和一次调频响应能力评估。

三、发电行业设备管理系统的适配特性

乾元坤和发电行业设备管理系统深度匹配“高可靠性要求、强法规约束、复杂设备结构”的行业特性,具体表现为:

|

行业特性 |

系统适配设计 |

|

设备连续运行要求高 |

支持“不停机维护”流程设计(如利用机组负荷低谷期执行消缺),关键设备冗余配置管理(如双套引风机互为备用),确保发电计划完成率(如年度利用小时数≥5500小时)。 |

|

检修工艺复杂 |

内置发电设备专项检修标准库(如《DL/T 748 火力发电厂锅炉机组检修导则》),支持检修工序甘特图排程、资源负荷平衡(如“合理分配焊工、起重工等人力”)。 |

|

安全风险等级高 |

集成安全规程强制校验(如“进入受限空间需检测氧含量”),高危作业(如高空、动火)视频监控联动,事故应急处置预案嵌入(如“汽轮机超速事故处理步骤”)。 |

|

数据量大且专业性强 |

支持工业大数据存储(单台机组日均数据量超1TB),内置发电行业算法模型(如锅炉热效率计算、汽轮机缸效率分析),提供专业报表(如《机组等效可用系数报表》)。 |

四、发电行业设备管理系统的应用场景

发电行业设备管理系统覆盖各类电厂,适配不同能源类型设备特性:

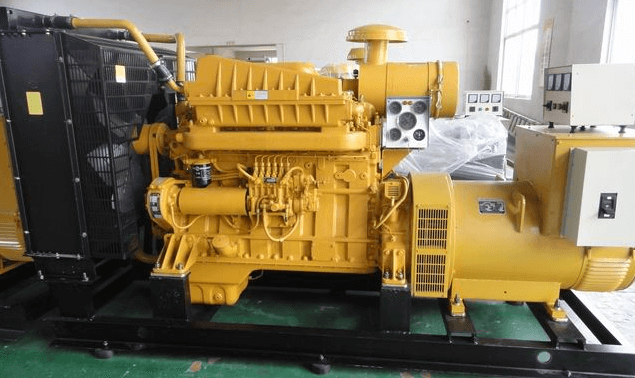

1.火电厂

核心设备:锅炉、汽轮机、发电机、磨煤机、脱硝/脱硫设备。

应用场景:

锅炉管壁温度实时监控,预警高温腐蚀风险(如“屏式过热器壁温超540℃,自动建议调整燃烧器摆角”);

汽轮机振动趋势分析,预测轴系不平衡故障,避免机组非计划停机(单次停机损失超百万元)。

2.水电厂

核心设备:水轮机、发电机、调速器、闸门、变压器。

应用场景:

水轮机转轮气蚀状态监测(通过声学传感器分析空化噪声),优化检修周期(如从5年1次延长至8年1次);

闸门启闭机维护计划与水库调度联动(如“汛期前完成闸门液压系统检修,确保防洪调度响应”)。

3.风电场

核心设备:风机(叶片、齿轮箱、发电机)、集电线路、箱变。

应用场景:

风机齿轮箱油液在线监测(铁谱分析),提前发现齿轮磨损,减少海上风机吊装检修成本(单次吊装费用超50万元);

基于风速预测调整维护计划(如“未来7天无风,安排3台风机叶片检测”)。

4.核电厂

核心设备:反应堆压力容器、蒸汽发生器、主泵、稳压器。

应用场景:

辐射区设备远程维护管理(通过机器人巡检数据对接系统,减少人员受照剂量);

设备老化管理(如“压力容器辐照 embrittlement 趋势分析”),满足核安全局监管要求。

五、发电行业设备管理系统的实施价值

发电行业设备管理系统通过数字化转型,为企业带来显著效益:

1.提升发电可靠性,减少经济损失

非计划停机降低:通过预测性维护,火电厂机组非计划停运次数减少30%-50%(如某600MW机组年减少2次停机,挽回损失超2000万元);

设备可用系数提升:风电场风机可利用率从95%提升至98%以上(年增发电量约360万kWh,按上网电价0.3元/kWh计算,增收108万元)。

2.优化运维成本,提高资源效率

维护成本降低:通过精准备件库存(减少积压)和优化检修计划(避免过度维护),运维成本下降15%-25%(如某水电厂年节约备件资金占用800万元);

人工效率提升:数字化工单与移动作业替代纸质记录,检修人员工作效率提升40%(如“某火电厂A级检修工期从45天缩短至38天”)。

3.强化合规管理,规避监管风险

安全合规达标:“两票”执行正确率100%,安全事故率下降60%,避免因违规操作导致的行政处罚(如《安全生产法》最高罚款2000万元);

环保数据达标:实时监控排放指标(如NOx≤50mg/Nm³),自动生成环保报表,通过生态环境部在线监测平台数据核验。

4.数据驱动决策,支撑绿色转型

发电效率优化:通过锅炉燃烧优化算法(基于历史数据),火电机组煤耗降低2-5g/kWh(600MW机组年节约标煤约1.2万吨,减排CO₂约3.2万吨);

新能源消纳支持:风电场通过设备健康度预测参与电网调峰(如“预测某风机未来3天无故障,可承担AGC调节任务”),提升新能源利用率。

总结

发电行业设备管理系统是发电企业实现“安全、高效、绿色”运营的核心数字化工具,其通过“实时监控-预测预警-智能维护-合规管控”全流程闭环,解决了传统管理中“故障响应滞后、检修成本高、合规风险大”等痛点。随着新型电力系统建设(如风光大基地、储能配套),系统将进一步向“多能互补设备协同管理”“数字孪生虚实融合”“碳足迹追踪”等方向升级,为电力行业高质量发展提供关键支撑。

了解更多相关信息,请点击设备管理系统。