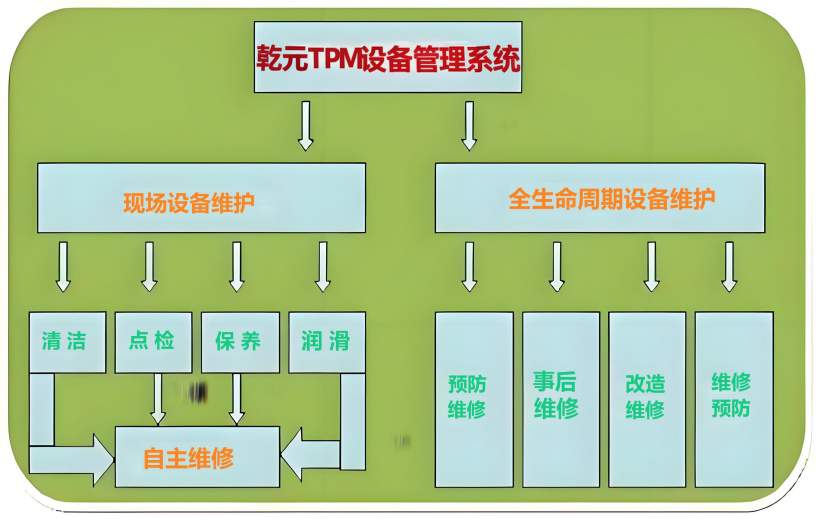

一、TPM设备管理系统的定义与理念

TPM设备管理系统(Total Productive Maintenance)是一种以全面生产维护为核心,结合现代信息技术实现设备全生命周期管理的系统。其核心目标是通过全员参与、预防性维护和持续改进,提高设备综合效率(OEE),降低故障率,延长设备寿命,并减少维护成本。

核心理念:

全员参与:从操作员到管理层,所有人员均参与设备维护,形成全员责任文化。

预防为主:通过定期维护、实时监控和预测性分析,提前发现并解决潜在问题,避免故障发生。

持续改进:通过数据驱动优化维护策略,不断提升设备管理水平和生产效率。

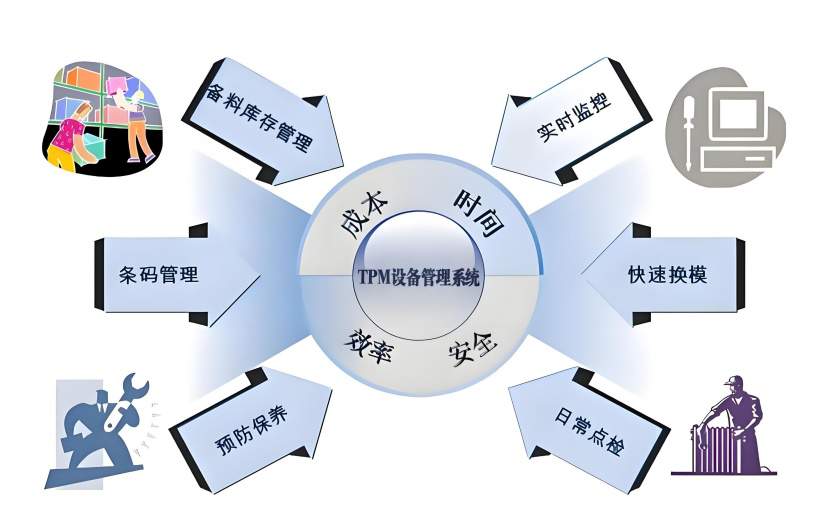

二、TPM设备管理系统的功能模块

1.设备台账管理

电子档案:记录设备型号、安装时间、维修历史、厂家信息等,支持多维度分类(如产线、车间、设备类型)。

点检计划:制定周期性检查计划,自动推送任务至移动端,支持巡检路线规划,避免漏检。

2.自主保全(Jishu Hozen)

日常维护:操作员负责设备清扫、润滑、紧固、点检,通过移动端记录异常并一键上报。

标准化作业:提供数字化作业指导书,确保操作规范,异常快速流转至维修工单。

3.计划保全(Planned Maintenance)

周期性维护:基于时间、使用频次或生产节拍定义保养规则,自动生成保养计划并调度人员。

执行追踪:记录保养过程,上传现场照片和备件更换情况,确保责任可追溯。

4.故障管理

故障记录:详细记录故障现象、原因及维修过程,生成维修工单并与备件库存联动。

数据分析:通过MTTR(平均修复时间)、MTBF(平均无故障时间)、OEE等指标分析,优化维护策略。

5.数据分析与报表

实时监控:采集设备运行数据(振动、温度、电流等),计算OEE并生成可视化看板。

趋势分析:识别设备性能下降趋势,预测潜在故障风险,支持决策优化。

6.教育培训

技能提升:提供设备操作、维护培训课程,支持在线学习和考试认证,确保员工持证上岗。

知识库:建立设备操作手册、故障案例库,促进经验共享。

7.安全与环境管理

风险管控:监控设备安全风险(如高温、高压),确保符合环保法规(如排放标准)。

能耗管理:集成能源数据,分析设备能耗效率,发现浪费环节。

8.初期管理(Early Equipment Management)

新设备管理:记录选型对比、安装调试数据,评估初期性能稳定性,优化采购决策。

9.品质保全(Quality Maintenance)

质量关联:追溯设备状态与产品质量问题,预防缺陷产生,支持FMEA(失效模式分析)。

三、TPM设备管理系统实施步骤

1.需求分析

目标明确:确定提升OEE、降低故障率等具体目标,界定系统覆盖的设备范围。

现状评估:分析现有设备管理流程痛点,如维护效率低、数据孤岛等。

2.系统选型

功能匹配:选择支持TPM核心模块(如自主保全、计划保全)的系统,确保与MES、ERP等系统集成能力。

供应商评估:考察厂商行业经验(如慧都科技在汽车零部件行业的落地案例)。

3.部署实施

硬件部署:安装传感器、边缘计算设备,确保数据实时采集。

数据初始化:导入设备台账、历史维修记录,配置维护规则。

4.培训与推广

全员培训:开展TPM理念和系统操作培训,强调全员参与的重要性。

文化营造:通过奖励机制(如“微创新积分制”)激发员工参与热情。

5.持续改进

效果评估:定期分析OEE、故障率等指标,识别改进空间。

策略优化:根据数据反馈调整维护计划,引入AI预测模型提升精准度。

四、TPM设备管理系统行业应用场景

1.制造业

汽车制造:丰田通过TPM减少设备故障率,提升生产线稳定性,OEE提升20%。

电子制造:精密电子企业利用TPM管理高洁净度设备,确保产品良率。

2.能源行业

电力与化工:实时监控设备运行状态,预防故障导致的停机,保障能源供应连续性。

3.食品加工

卫生管理:通过TPM确保设备定期清洗消毒,符合HACCP标准,减少污染风险。

4.制药行业

GMP合规:维护生产环境洁净度,记录设备验证数据,确保药品质量。

五、TPM设备管理系统挑战与应对策略

1.员工参与度

应对:通过培训和激励机制(如丰田的“Kaizen活动”)提升参与感,建立“持证上岗”制度。

2.数据迁移与集成

应对:使用OCR技术批量导入历史数据,选择支持API接口的系统(如慧都TPM与MES无缝集成)。

3.安全风险

应对:部署防火墙、入侵检测系统,实施零信任架构,确保数据加密传输。

4.技术升级成本

应对:采用低代码平台(如织信Informat)快速定制模块,降低开发门槛。

六、TPM设备管理系统未来发展趋势

智能化:结合物联网和AI,实现预测性维护(如通过振动分析预测轴承故障)。

集成化:与供应链、生产系统深度融合,形成全链条协同(如TPM与SCADA、MES集成)。

低代码化:通过可视化工具快速构建TPM模块,适应个性化需求。

通过科学规划与技术创新,TPM设备管理系统将成为企业数字化转型的核心引擎,助力实现降本增效与可持续运营。

温馨提示:欲了解更多关于企业资源管理的内容,请点击乾元坤和设备管理系统。