一、水泥行业MES系统的定义

水泥行业MES系统(Manufacturing Execution System for Cement Industry)是面向水泥生产企业的全流程生产执行与管控平台,通过整合窑磨协同优化、实时工艺参数监控、质量闭环控制、设备预测性维护、能耗与环保一体化管理等核心功能,实现对水泥生产全流程(矿山开采→原料破碎→生料粉磨→熟料煅烧→水泥粉磨→成品发运)的实时管控。其核心目标是提升熟料产质量、降低综合能耗、确保环保达标,并支撑水泥企业向“智能制造示范工厂”转型(如工业4.0、“双碳”目标落地、数字孪生工厂)。

水泥行业MES系统

二、水泥行业管理的痛点

1.设备故障导致停产:

水泥生产设备(如回转窑、磨机)连续运行时间长,故障未及时处理可能导致整条生产线停产,交付延迟。

例如,某水泥厂因回转窑温度控制异常未及时预警,导致窑体损坏,停产修复耗时7天,损失超千万元。

2.能耗高且难以优化:

水泥生产是高耗能行业(电力、燃料),传统人工经验调控难以实现精细化能耗管理,导致成本居高不下。

例如,某厂因磨机运行参数不合理,导致吨水泥电耗比行业平均水平高15%。

3.质量控制困难:

水泥质量受原料成分、煅烧温度、冷却速度等多因素影响,传统抽检方式易漏检不合格品,导致质量波动。

例如,某厂因熟料游离氧化钙含量超标未及时发现,导致水泥强度不足,客户退货。

4.生产计划不灵活:

水泥需求受季节、基建项目影响波动大,传统静态计划难以适应动态需求,导致库存积压或短缺。

5.数据孤岛严重:

ERP、DCS、质量检测系统数据格式不统一,集成困难,影响决策效率。

6.环保合规压力大:

水泥生产需严格遵守环保法规(如颗粒物排放、碳排放),传统人工记录易遗漏或造假,面临罚款或停产风险。

三、水泥行业MES系统的需求分析

1.核心需求:

(1)窑磨协同优化:通过实时采集生料成分、窑尾温度、煤粉燃烧等数据,AI算法动态调整喂料量、风量、转速,实现“优质、高产、低耗”生产。

(2)质量闭环控制:构建“原料→生料→熟料→水泥”全流程质量追溯链,支持关键指标(如熟料f-CaO、水泥细度)在线检测与自动反馈调整。

(3)能耗与环保一体化:实时监测煤耗、电耗、水耗,优化风机、泵类等辅机变频控制;联动脱硫脱硝系统,确保NOx、粉尘排放浓度稳定达标(如NOx≤100mg/Nm³)。

2.用户需求:

(1)中控操作员:实时工艺参数看板(窑电流、分解炉温度)、异常预警(如托轮瓦温超标)、一键启停设备组。

(2)生产主管:熟料日产/月产趋势图、能耗对标分析(与行业标杆对比)、设备综合效率(OEE)仪表盘。

(3)环保专员:污染物排放实时数据、环保设备运行状态(如袋除尘器压差)、超标预警与应急处理流程。

四、水泥行业MES系统的系统设计

1.设计目标:

实现熟料综合电耗降低8%(从65kWh/t降至59.8kWh/t),熟料标煤耗降至108kg/t以下,设备故障率下降30%,环保排放达标率100%,质量追溯响应时间≤1小时。

2.关键模块设计:

(1)智能配料系统:基于X射线荧光分析仪(XRF)实时数据,AI算法自动调整原料配比(石灰石、黏土、铁粉),生料合格率提升至95%以上。

(2)窑炉优化控制:通过机器学习模型预测窑内结皮风险,动态调整窑速与喷煤量,结皮清理周期延长至60天(原30天)。

(3)质量在线分析:集成激光粒度仪、γ射线密度计,实时监测生料细度、熟料游离钙,数据每5分钟更新一次,替代传统4小时一次的人工取样检测。

3.流程优化:

(1)生产全流程闭环:原料成分波动→AI配料调整→生料入窑→窑炉参数优化→熟料质量在线检测→水泥粉磨参数反馈,形成“工艺-质量-能耗”联动控制。

(2)设备/质量数据→工业网关→规则引擎(过滤无效数据)→时序数据库(InfluxDB)→分析引擎(Apache Flink)→可视化界面(Grafana)。

(3)物料、计划数据存储于MySQL,支持快速查询与报表生成。

(4)审计日志(如操作记录、排放数据)存储于区块链或加密数据库,确保不可篡改。

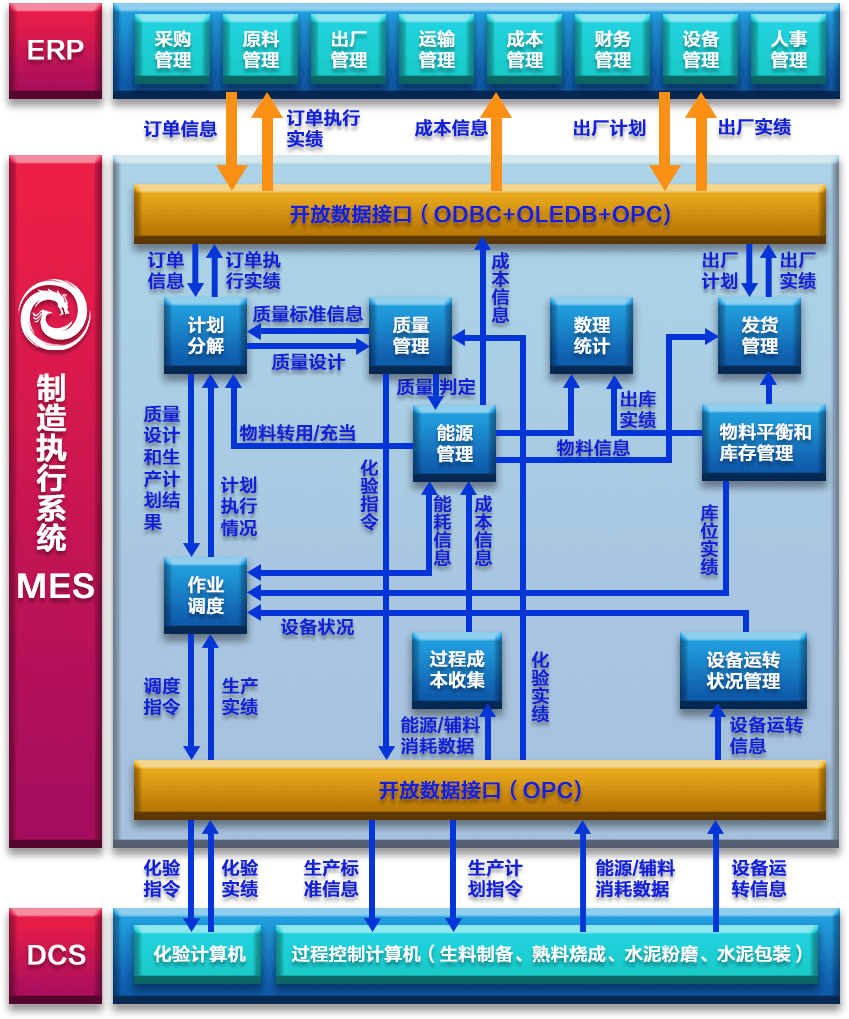

五、水泥行业MES系统的架构设计

1.逻辑架构:

采用“云-边-端”工业互联网架构(适配水泥行业高实时性、高可靠性需求):

(1)终端层:

部署DCS系统接口、工业传感器(振动、温度、压力)、在线分析仪表(XRF、激光粒度仪)、智能电表/水表,数据采集频率≤1秒(关键工艺)。

(2)边缘层:

工厂本地部署边缘计算节点,实时处理窑炉控制、设备故障诊断等高实时性任务(响应延迟≤50ms),确保断网时本地自治运行。

(3)云端层:

(1)部署核心服务:生产调度引擎、AI工艺优化模型(TensorFlow框架)、能耗与碳排放核算系统、数字孪生工厂平台。

(2)与ERP(企业资源计划)、WMS(原料/成品仓库)、矿山管理系统对接,实现“矿山-工厂-市场”全链路数据联动(如石灰石品位与熟料成本关联分析)。

2.物理架构:

(1)主数据中心:部署于水泥厂机房或云端,采用高可用集群(主备数据库、负载均衡),配备UPS与备用发电机。

(2)灾备中心:通过专线与主中心同步,RPO<1分钟,RTO<15分钟,确保业务连续性。

(3)边缘计算节点:部署于生产线(如回转窑、磨机工段),预处理数据(过滤异常值、压缩视频流),减少主中心负载。

六、水泥行业MES系统的功能模块

1.生产计划与调度:

根据订单需求、产能、物料库存自动生成计划,支持动态调整(如设备故障时重新分配任务)。

关联工艺路线(如原料破碎、生料制备、熟料煅烧),优化工序顺序与时间分配,减少等待时间。

2.设备管理:

监控设备状态(回转窑温度、磨机电流),预测性维护(如通过振动分析判断轴承磨损)。

制定维护计划,记录维修历史,延长设备寿命,减少停机时间。

3.能耗管理:

实时监控电耗、燃料消耗,分析能耗异常(如磨机空转、冷却系统低效)。

优化运行参数(如磨机转速、冷却水流量),降低吨水泥能耗,支持碳中和目标。

4.质量控制:

设定质量标准(如熟料游离氧化钙含量、水泥强度),实时采集过程数据(煅烧温度、冷却速度)。

预警不合格品,追溯质量问题至具体工序、设备或操作人员,支持改进措施跟踪。

5.物料管理:

精准计算原料(石灰石、黏土)需求,实时监控库存,优化采购与配料。

支持批次管理,追溯原料来源与使用情况,减少浪费,确保质量稳定。

6.数据采集与分析:

实时采集设备、质量、能耗数据,生成报表(如生产效率、能耗成本分析)。

支持决策优化(如调整生产计划、优化资源分配、改进工艺参数)。

7.追溯管理:

记录水泥全生命周期数据(原料批次、生产参数、质检结果),支持快速召回与质量改进。

8.环保合规:

自动采集排放数据(颗粒物、SO₂、NOx),生成合规报告,支持与环保部门数据对接。

预警排放超标,联动环保设备(如除尘器、脱硝装置)自动调整运行参数,确保达标排放。

七、水泥行业MES系统的实施步骤

1. 需求调研(2-4周):

(1)访谈生产人员、管理人员、环保专员,梳理生产流程、痛点(如设备故障、能耗高、质量波动)。

(2)确定关键需求:实时监控、动态排程、能耗优化、质量追溯、环保合规。

2. 试点部署(2-3个月):

(1)在1条生产线(如熟料生产线)试点,接入关键设备(回转窑、磨机),验证实时监控、动态排程、能耗管理功能。

(2)培训试点部门人员,收集反馈优化功能(如调整告警阈值、简化操作流程)。

3. 全面推广(3-6个月):

(1)逐步接入全厂设备与工序(如原料破碎、生料制备、熟料煅烧),确保所有环节纳入系统管理。

(2)开展全员培训,涵盖系统操作、应急流程、质量标准、环保合规等内容。

4. 持续优化(长期):

(1)每月收集用户反馈,优化功能(如增加AI能耗预测、完善环保报表)。

(2)定期分析系统数据,识别生产瓶颈、设备维护需求、能耗优化点,持续优化管理策略。

八、水泥行业MES系统的实施效果

1.效率提升:生产效率提高15%-25%,设备故障停机时间减少30%,订单交期准时率提升20%。

2.成本降低:吨水泥能耗降低10%-15%(电耗、燃料消耗),物料浪费减少10%-20%,维修成本降低25%。

3.质量改善:不合格品率下降30%-40%,质量问题追溯时间从数小时缩短至分钟级,客户投诉减少50%。

4.决策优化:生产数据实时可见,管理层决策效率提升40%-50%,市场响应速度加快。

5.合规与安全:环保排放达标率100%,质量标准符合GB/T 21372-2008等要求,数据安全通过加密与权限管理保障。

6.绿色制造:通过能耗优化,部分企业实现碳减排10%-20%,支持碳中和目标。

九、水泥行业MES系统的未来趋势

1. AI与工业物联网深度融合:

(1)通过AI算法分析设备运行数据(如回转窑振动、磨机电流),预测故障(如轴承磨损、窑体变形)并提前维护。

(2)物联网传感器实时监测质量参数(如熟料游离氧化钙含量),结合AI自动调整工艺(如煅烧温度、冷却速度)。

2. 绿色制造与碳中和:

(1)系统集成碳足迹核算功能,记录生产全过程的碳排放数据,支持碳交易与碳中和认证。

(2)优化能源结构(如增加余热发电、光伏发电),降低对化石燃料的依赖。

3. 区块链溯源与信任提升:

(1)水泥质量数据、生产记录、排放数据上链存储,确保不可篡改,提升客户与监管部门对产品的信任。

(2)例如,某水泥厂通过区块链追溯原料来源与生产参数,在绿色建筑认证中加分,市场竞争力提升。

4. 云原生与微服务架构普及:

(1)采用云计算技术,实现数据云端存储与处理,降低水泥厂前期投入成本。

(2)微服务架构将系统拆分为独立模块(如计划、质量、设备、环保),提升扩展性与维护效率。

5. 人机协同与智能决策:

(1)工人通过移动端(如APP)实时接收任务指令与质量反馈,系统根据工人技能自动分配任务。

(2)AI分析生产数据,为管理层提供决策建议(如调整生产计划、优化资源分配、改进工艺参数)。

6. 5G与工业互联网深度应用:

(1)5G网络支持海量设备高速接入,实现设备状态、质量参数、能耗数据的实时采集与传输。

(2)工业互联网平台整合水泥行业数据,支持跨企业协同(如原料供应商、物流公司),优化产业链效率。

总结:

水泥行业MES系统通过AI工艺优化、实时质量控制、能耗环保一体化,解决了传统管理中“经验依赖强、能耗高、环保风险大”的痛点。未来,随着智能制造与“双碳”政策的推进,Cement-MES将从“生产执行工具”升级为“低碳智能中枢”,成为水泥企业实现高质量发展的核心竞争力。

欲了解更多mes信息内容,请点击MES系统或MES系统解决方案。

温馨提示:如果您在MES系统选购、实施、维护等方面遇到疑难问题,欢迎联系乾元坤和MES系统软件技术工程师,他们会给您详细的解答。