一、设备管理系统软件的概念

设备管理系统软件(Equipment Management System Software)是通过数字化技术对企业/组织内各类设备(生产设备、医疗设备、IT设备等)的全生命周期(从采购、安装、运行、维护到报废) 进行标准化、精细化、智能化管理的软件系统。其核心目标是优化设备资源配置、提升运行效率、降低维护成本、保障安全稳定运行,并通过数据整合与分析,实现设备管理从“被动响应”向“主动预防”的转型。

二、设备管理系统软件的业务流程

乾元坤和设备管理系统的业务流程围绕设备“从生到死”的全周期展开,各环节通过系统无缝衔接,形成闭环管理:

1.设备需求与采购阶段

流程节点:

需求提报:使用部门根据生产/业务需求,通过系统提交设备采购申请(注明设备类型、技术参数、预算、用途);

审批流程:申请经部门负责人、采购部、财务部等多级审批(系统自动流转,支持电子签章);

供应商管理:系统对接供应商库,对比报价、资质、历史合作评价,选定供应商后生成采购合同;

采购执行:跟踪订单进度(生产、物流),系统推送到货提醒。

2.设备入库与安装阶段

流程节点:

到货验收:设备到厂后,库管员通过系统扫码录入到货信息(型号、序列号、数量),上传验收单(含外观、参数检测结果);

入库登记:验收通过后,系统自动生成设备档案(关联采购合同、供应商信息),分配资产编号与库位;

安装调试:技术部门提交安装申请,系统派工至工程师,记录安装位置、调试参数、验收报告(如“数控机床安装精度校准报告”),完成后设备状态更新为“在用”。

3.设备运行与维护阶段(核心流程)

流程节点:

日常运行监控:通过系统记录设备开机/停机时间、运行参数(如转速、温度)、生产数据(如产量、能耗),关联生产任务;

维护计划执行:

预防性维护:系统按周期(如每月)自动生成保养工单(如“更换润滑油”),推送至维修工移动端;

预测性维护:结合传感器数据(如振动、电流),系统预警异常(如“电机轴承温度超标”),触发紧急维护;

巡检管理:巡检员通过移动端扫码打卡,记录巡检项(如“设备无漏油”“仪表读数正常”),异常项自动转为故障工单。

4.故障处理与维修阶段

流程节点:

故障上报:操作人员通过APP/扫码提交故障(如“注塑机无法合模”),上传图片/视频;

工单派工:系统根据故障类型(机械/电气)自动分配至对应维修工,显示设备位置、历史故障记录;

维修执行:维修工记录维修过程(更换零件、工时),系统联动备件库扣减库存(如“更换电磁阀”);

验收闭环:使用部门确认故障解决,系统更新设备状态为“正常”,归档维修记录。

5.设备报废与处置阶段

流程节点:

报废申请:设备达到使用年限或维修成本过高时,提交报废申请(附评估报告:残值、环保处置要求);

审批与处置:审批通过后,系统记录报废原因(如“技术淘汰”“无法修复”),对接处置流程(变卖、回收、销毁);

档案归档:设备档案标记为“报废”,保留全生命周期数据(采购、维护、维修记录)供追溯。

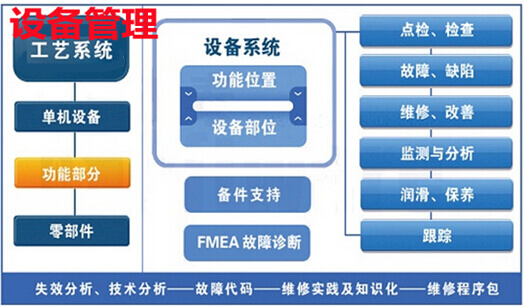

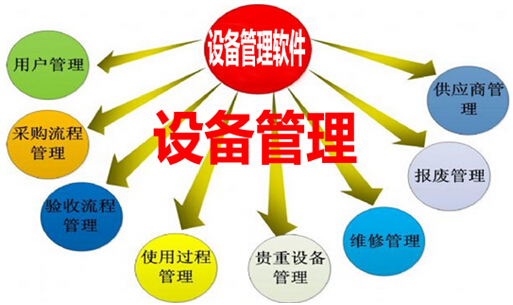

三、设备管理系统软件的功能模块

乾元坤和设备管理系统的功能模块与业务流程深度绑定,覆盖全周期各环节,具体包括:

1.设备信息管理(基础档案模块)

核心功能:

建立设备数字档案:记录基础信息(型号、规格、采购日期、供应商、安装位置)、技术参数(功率、精度)、资产信息(原值、折旧年限、残值);

文档管理:上传/关联设备说明书、图纸、校准证书、维修手册等文件(支持PDF、CAD格式);

标签管理:生成设备二维码/RFID标签,扫码即可查看档案、发起报修。

价值:实现设备信息“一站式”查询,避免纸质档案丢失,支撑后续维护、决策。

2.维护管理(预防性+预测性维护模块)

预防性维护:

自定义维护计划:按日历(每月10日)、运行时长(每500小时)或产量(每1000件)设置保养任务;

工单自动推送:系统通过短信/APP提醒维修工,记录完成情况(如“2023-10-10完成车床导轨润滑”);

预测性维护:

实时监控:对接IoT传感器(温度、振动、能耗传感器),系统仪表盘显示设备运行状态(如“风机振动值8.5mm/s,正常范围≤7mm/s”);

AI故障预测:基于历史数据训练模型,预测故障概率(如“水泵轴承故障风险72%,建议3天内更换”)。

3.故障管理(报修与维修模块)

报修功能:多渠道上报(移动端APP、PC端、扫码),支持文字+图片描述故障(如“电机异响,伴有焦糊味”);

维修流程管理:

工单状态跟踪:显示“待派工→维修中→待验收→已完成”全流程;

维修知识库:自动关联同类故障解决方案(如“历史案例:更换电容后恢复正常”);

故障分析:统计故障TOP设备(如“型号A注塑机故障占比30%”)、高频故障类型(如“传感器故障”),生成分析报告。

4.备件管理(库存与供应链模块)

库存监控:实时显示备件库存(数量、库位、最低库存预警),如“轴承型号6205库存仅剩5个,触发采购”;

供应链协同:

自动生成采购申请:当备件低于安全库存时,系统推送采购需求至采购部;

供应商管理:记录供应商报价、交期、质量评分(如“供应商B交期合格率98%”);

消耗追溯:关联维修工单,记录备件领用(如“维修工单#123领用密封圈2个”),核算单台设备维修成本。

5.巡检管理(现场执行模块)

巡检计划:自定义巡检路线(如“车间A→车间B→仓库”)、巡检项(如“设备外观无破损”“仪表指针在绿色区域”);

移动端执行:巡检员通过APP扫码打卡,实时填写巡检结果(支持语音输入),异常项自动生成故障工单;

数据统计:分析巡检完成率(如“本月巡检计划100项,完成95项,完成率95%”)、漏检项,优化巡检路线。

6.数据分析与决策支持(BI模块)

核心指标看板:展示设备综合效率(OEE)、平均无故障时间(MTBF)、平均修复时间(MTTR)、维护成本占比等;

趋势分析:通过折线图/柱状图展示设备故障率(如“Q3故障率较Q2下降15%”)、能耗变化(如“空调系统能耗同比下降8%”);

自定义报表:支持导出设备台账、维护记录、故障统计等报表,满足管理层决策需求(如“是否淘汰高故障率设备”)。

7.权限与流程配置(系统管理模块)

角色权限:按岗位分配权限(如管理员可配置计划,维修工仅查看/执行工单);

流程自定义:支持企业自定义审批节点(如“万元以上维修需厂长审批”)、工单字段(如增加“环保合规检查项”)。

四、设备管理系统软件的应用场景

乾元坤和设备管理系统广泛适用于“设备密集型”行业,以下为核心场景及价值:

1.制造业(生产设备管理)

设备类型:生产线设备(数控机床、机器人、注塑机)、检测设备(三坐标测量仪)、仓储设备(AGV、立体库);

管理重点:减少非计划停机(如汽车焊接线机器人故障导致全线停产)、提升OEE(设备综合效率);

场景案例:某汽车零部件厂通过系统实施预防性维护,使冲压设备故障率下降28%,OEE从65%提升至82%。

2.医疗行业(医疗设备管理)

设备类型:影像设备(MRI、CT、超声仪)、检验设备(生化分析仪)、治疗设备(呼吸机、手术机器人);

管理重点:确保设备符合医疗法规(如ISO 13485)、记录校准/维护历史(用于诊疗质量追溯);

场景案例:某三甲医院通过系统管理3000+台医疗设备,校准及时率从75%提升至100%,避免因设备失准导致的误诊风险。

3.能源行业(高价值设备管理)

设备类型:发电设备(汽轮机、发电机)、输变电设备(变压器、开关柜)、新能源设备(风机、光伏逆变器);

管理重点:实时监控设备状态(如风机振动、变压器油温),预防重大故障(如电网停电);

场景案例:某风电场通过IoT+AI预测性维护,风机故障预警准确率达90%,单台风机年维护成本降低12万元。

4.公共设施(城市设备管理)

设备类型:电梯、中央空调、安防设备(监控、消防系统)、市政设备(路灯、污水处理泵);

管理重点:保障公共安全(如电梯困人快速响应)、降低运维成本;

场景案例:某城市通过系统管理5000+部电梯,故障响应时间从平均4小时缩短至1.5小时,年运维成本下降18%。

五、设备管理系统软件的实施效果

乾元坤和设备管理系统的实施可从效率、成本、安全、决策、合规五大维度产生显著价值:

1.提升设备运行效率

设备利用率提升:通过预防性维护减少停机时间,设备综合效率(OEE)平均提升10%-30%(如制造业从60%提升至80%);

维护效率提升:工单自动派工、移动端执行,维修响应时间缩短30%-50%(如故障处理从24小时缩短至8小时)。

2.降低综合管理成本

维护成本下降:预测性维护减少过度维修,备件库存优化避免积压,维护成本平均降低15%-40%(如某工厂年维护费用从500万降至320万);

能耗成本下降:通过能耗数据分析优化运行参数(如空调温度设置),设备能耗降低5%-15%。

3.保障设备运行安全

故障率下降:预防性+预测性维护结合,设备突发故障率下降20%-50%(如医疗设备故障率从12%降至5%);

安全事故减少:实时监控高风险设备(如压力容器、起重机械),提前预警安全隐患,安全事故发生率降低60%以上。

4.数据驱动管理决策

管理可视化:通过BI看板实时掌握设备状态(如“本月设备平均无故障时间28天”),避免“拍脑袋”决策;

资源优化配置:基于设备利用率数据,淘汰低效设备(如“某型号机床利用率仅30%,建议转租”),提升资产回报率。

5.满足合规与追溯要求

合规性提升:自动记录设备校准、维护、报废等数据,满足行业法规(如医疗设备ISO 13485、制造业ISO 55000);

全周期追溯:设备全生命周期数据可查(如“2023年3月维修更换的零件型号”),支持审计与质量追溯。

六、设备管理系统软件的发展趋势

随着物联网、AI、大数据等技术发展,设备管理系统正从“数字化”向“智能化、无人化”演进,核心趋势包括:

1.物联网(IoT)深度融合,实现“万物互联”

技术应用:通过低成本传感器(温度、振动、电流)实时采集设备数据,结合5G/边缘计算实现毫秒级数据传输;

场景落地:偏远地区设备(如油田抽油机、风电塔筒)通过IoT实现远程监控,无需人工巡检。

2.AI与大数据驱动,从“预防性”到“预测性+自主性”维护

AI预测:基于机器学习模型(如LSTM、神经网络)分析设备运行数据,精准预测故障(如“电机剩余寿命30天”);

自主维护:结合机器人技术,系统自动触发维修机器人(如无人机巡检光伏板、机械臂更换零件),实现“无人化维修”。

3.数字化孪生(Digital Twin)赋能全周期可视化

技术应用:构建设备虚拟模型,实时映射物理设备状态(运行参数、故障位置),支持虚拟调试(如“在孪生模型中模拟更换零件后的运行效果”);

价值:缩短设备调试周期(如生产线投产前虚拟验证,调试时间减少40%),优化维护方案。

4.移动化与轻量化,支持“全员参与”管理

移动端普及:通过小程序、APP实现“扫码即管理”(扫码查档案、报修、巡检),降低一线人员使用门槛;

低代码平台:企业可自定义功能模块(如新增“碳中和”能耗统计项),无需专业开发人员,系统适配性更强。

5.碳中和目标驱动,绿色设备管理成为核心需求

能耗监控:系统新增“碳足迹追踪”功能,记录设备全周期碳排放(如生产、运输、维护阶段);

绿色优化:基于能耗数据推荐低碳运行方案(如“夜间低谷期生产降低电网负荷”),助力企业实现碳中和目标。

6.云原生与生态化,打破“信息孤岛”

云部署普及:中小微企业通过SaaS模式使用系统(按设备数量付费),降低部署成本;

跨系统集成:与ERP(财务)、MES(生产)、供应链系统无缝对接(如设备折旧数据同步至ERP),实现“业财一体化”管理。

总结

设备管理系统软件是企业设备管理的“数字化大脑”,通过覆盖全生命周期的业务流程、功能模块,实现设备管理的标准化与精细化。未来,随着物联网、AI、数字化孪生等技术的深入应用,设备管理系统将进一步向“智能化、无人化、绿色化”发展,成为企业降本增效、保障安全、实现可持续发展的核心支撑工具。

欲了解更多,请点击设备管理系统解决方案。

温馨提示:如果您在设备管理系统选购、实施、维护等方面遇到疑难问题,欢迎联系乾元坤和设备管理系统软件开发技术工程师,他们会给您详细的解答。