传统MES系统,即指面向对象开发的MES系统,从支撑生产车间的优化运行来说,传统面向对象的MES生产流程管理上,存在技术和功能双方面的难点:

实时信息采集与实时异常处理

实时信息采集与实时异常处理是MES敏捷化生产与管理的基础。但是由于MES系统运行所处的生产环境的复杂性,想要实现这一点,MES系统必须具备科学强大的数据采集方法和完善的数据采集设备,同时还需要提高企业车间实时异常时间数量能力,从而实现生产流程运作的畅通性,但是传统面向对象的MES生产流程管理中的数据采集,多以手工为主,辅以条形码等半自动信息采集技术,这种采集方法时间间隔较大,容易遭到人为因素的影响,且数据的正确性、及时性都无法得到保障。

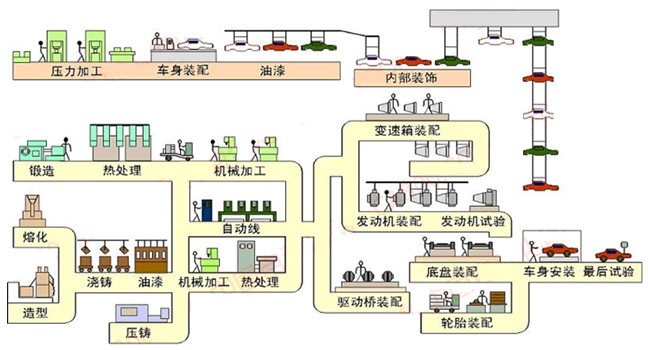

汽车装配行业的协同生产流程管理

跨越性协同生产能力

制造业生产管理,并不仅仅只在一个部门,由于生产活动的复杂性、生产过程的冗长性,MES系统需要实现跨部门、甚至是夸企业的协同生产与管理,从而有效分解生产计划、实现精细化排程,及时响应、反馈客户需求,灵活生产计划变更与调度,实现生产资源的优化配置,因此实现跨车间或跨企业生产过程的协同协作,是MES系统实现实现生寒流程畅通运行的重要功能,而传统MES生产流程管理往往局限于单一的车间生产活动管理,无法支持跨车间或企业的制作过程管理与协同。

集成性与可重构性

生产人员、生产设备是生产运行最重要的两大资源要素,MES系统要实时共享和交互这两类信息,才能够对整体资源进行优化配置和合理调度;同时车间生产环境的不确定性和市场需求的多变性,都需要MES系统在生产流程管理上,具备充分的可重构性,即能够根据现场管理需求快速对MES系统做出重新配置、设置和调整。而传统MES生产流程管理将生产信息采集和生产异常问题处理两方面隔离开来,不利于企业信息系统集成,并且传统MES系统针对性较强,很难做到对动态环境的敏捷反应。

为了实行对生产流程额全面、全线管控,更好的支持制造业车间生产运行控制,传统MES生产流程管理需要进行功能扩充,即在原有的基础之上,实现实时生产信息采集和实时生产异常处理,跨车间企业的生产协同配合与管理,并实现生产设备与热力资源的全面有效集成化管理,这是传统MES生产流程管理优化与完善的方向,也是未来MES系统未来的发展方向。

温馨提示:

乾元坤和专业从事MES系统定制开发服务,可以针对用户需求,专业定制个性化的MES解决方案,您如果还有任何疑问,欢迎联系乾元坤和MES系统开发技术工程师,他们会给您详细的解答。;。